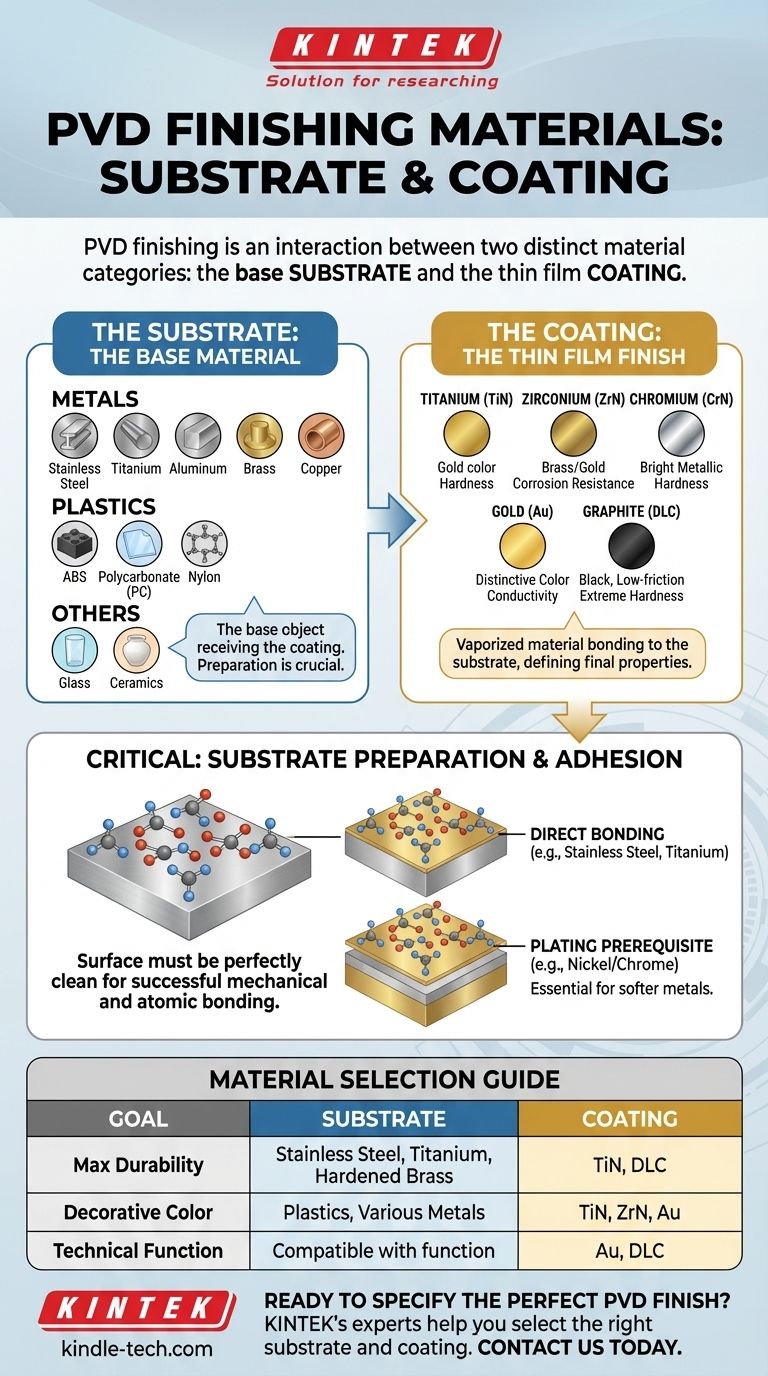

Nella finitura PVD, i materiali possono essere suddivisi in due categorie distinte: il substrato, che è l'oggetto di base da rivestire, e il materiale di rivestimento, che forma il film sottile e durevole sulla superficie. I substrati comuni includono acciaio inossidabile, titanio, ottone e persino plastiche, mentre i materiali di rivestimento popolari sono composti di titanio, zirconio, oro e grafite. Il successo del processo dipende interamente dall'interazione tra questi due gruppi di materiali.

La versatilità del PVD consente di rivestire una vasta gamma di materiali, ma la chiave per una finitura di successo non risiede solo nel rivestimento stesso, ma nella selezione e nella meticolosa preparazione del substrato sottostante.

I due lati del PVD: substrati e rivestimenti

La deposizione fisica da vapore (PVD) è un processo di trasferimento. Un materiale viene vaporizzato e quindi depositato su un altro. Comprendere entrambi questi componenti è essenziale per comprendere il processo.

Il substrato: il materiale di base

Il substrato è il componente o la parte che riceve il rivestimento. Il film PVD è eccezionalmente sottile, quindi le proprietà del substrato sono fondamentali per le prestazioni del prodotto finale.

Un'ampia varietà di materiali può fungere da substrato. Le scelte comuni includono:

- Metalli: Acciaio inossidabile, titanio, alluminio, leghe di zinco, ottone e rame.

- Plastiche: ABS, policarbonato (PC), nylon e altri polimeri sono spesso rivestiti per ottenere una finitura metallica per scopi decorativi o funzionali.

- Altri materiali: Anche vetro e ceramica possono essere efficacemente rivestiti utilizzando il PVD.

Il rivestimento: la finitura a film sottile

Il materiale di rivestimento è ciò che viene vaporizzato sotto vuoto e legato al substrato, creando la finitura superficiale. Questi materiali vengono scelti per proprietà specifiche come colore, durezza o resistenza alla corrosione.

I materiali di rivestimento PVD più comuni sono:

- Titanio (Ti): Spesso utilizzato nella sua forma nitrurata (TiN), fornendo una finitura dura, color oro, nota per l'eccezionale durabilità.

- Zirconio (Zr): Il nitruro di zirconio (ZrN) offre una resistenza alla corrosione superiore e un colore simile all'ottone chiaro o all'oro.

- Cromo (Cr): Il nitruro di cromo (CrN) è estremamente duro, resistente alla corrosione e fornisce l'aspetto metallico classico e brillante del cromo.

- Oro (Au): Utilizzato per il suo colore distintivo in applicazioni decorative (come gioielli e orologi) e per la sua conduttività nell'aeronautica e nell'elettronica.

- Grafite e altre forme di carbonio: Utilizzate per creare rivestimenti Diamond-Like Carbon (DLC), che sono eccezionalmente duri, a basso attrito e tipicamente di colore nero.

- Alluminio (Al) e Rame (Cu): Utilizzati anche, spesso in combinazione con altri elementi, per ottenere colori e proprietà funzionali specifici.

Perché la preparazione del substrato è fondamentale

Il rivestimento PVD è valido solo quanto la superficie su cui viene applicato. Una base debole porterà inevitabilmente a una finitura fallita, indipendentemente dalla qualità del materiale di rivestimento.

La base per l'adesione

Il legame tra il rivestimento e il substrato è meccanico e atomico. La superficie del substrato deve essere perfettamente pulita, liscia e priva di contaminanti. Qualsiasi imperfezione sarà un punto di fallimento.

Metalli: la tela ideale

L'acciaio inossidabile e il titanio sono eccellenti substrati per il PVD perché il rivestimento può essere depositato direttamente sulle loro superfici con una forte adesione. La loro intrinseca durezza fornisce anche una base rigida per il sottile film PVD.

Placcatura come prerequisito

Metalli più morbidi come l'ottone o le leghe di zinco spesso mancano della chimica superficiale ideale per un legame PVD diretto. Per questi materiali, viene tipicamente applicato prima uno strato intermedio di placcatura in nichel e/o cromo. Il PVD aderisce eccezionalmente bene alla placcatura in cromo, creando un prodotto finale altamente durevole.

Rivestimento su plastiche e altri materiali

Quando si rivestono le plastiche, l'obiettivo è spesso la metallizzazione—dare a una parte in plastica un aspetto metallico. Ciò richiede passaggi di pre-trattamento specializzati per garantire che il metallo vaporizzato aderisca alla superficie del polimero.

Comprendere i compromessi

Sebbene il PVD sia una tecnologia altamente versatile, non è una soluzione magica. Comprendere i suoi limiti è fondamentale per il successo del progetto.

Non è un processo "taglia unica"

La scelta del substrato determina i passaggi di preparazione richiesti, che a loro volta influenzano la complessità, il costo e i tempi del progetto. Un'applicazione diretta sull'acciaio è molto più semplice di un processo in più fasi per metallizzare una parte in plastica.

Il mito dell'"indistruttibile"

I rivestimenti PVD sono estremamente duri, ma sono anche estremamente sottili, spesso solo pochi micron. Se il substrato sotto il rivestimento è morbido, un impatto significativo può ammaccare il substrato, causando la rottura o lo sfaldamento del duro film PVD sopra di esso. La durabilità complessiva è una funzione del sistema di rivestimento e substrato.

Costo vs. Prestazioni

Combinazioni ad alte prestazioni, come un rivestimento DLC su una cassa di orologio in titanio, comportano processi più complessi e costosi rispetto a una semplice finitura decorativa in nitruro di titanio su una maniglia di rubinetto in zinco pre-placcato. Le scelte dei materiali sia per il substrato che per il rivestimento influenzano direttamente il costo finale.

Fare la scelta giusta per il tuo obiettivo

Per selezionare i materiali giusti, devi prima definire il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: Utilizza un rivestimento duro come il nitruro di titanio (TiN) o il carbonio simile al diamante (DLC) su un substrato metallico robusto come acciaio inossidabile, titanio o ottone adeguatamente cromato.

- Se il tuo obiettivo principale è un colore decorativo specifico o una finitura metallica: La tua scelta di substrati è più ampia, incluse le plastiche, ma il successo dipende da un pre-trattamento meticoloso per garantire un'adesione adeguata e un aspetto finale impeccabile.

- Se il tuo obiettivo principale è una funzione tecnica (ad esempio, conduttività): Il materiale di rivestimento (come l'oro) non è negoziabile e viene scelto per le sue proprietà fisiche, il che significa che il substrato deve essere selezionato per supportare tale funzione senza compromessi.

In definitiva, comprendere la profonda interazione tra il substrato e il rivestimento è la chiave per sfruttare appieno il potenziale del PVD.

Tabella riassuntiva:

| Categoria di materiale | Esempi comuni | Caratteristiche chiave |

|---|---|---|

| Substrati | Acciaio inossidabile, Titanio, Ottone, Plastiche (ABS, PC) | Il materiale di base; determina le esigenze di preparazione e la durabilità finale. |

| Materiali di rivestimento | Nitruro di titanio (TiN), Nitruro di zirconio (ZrN), Carbonio simile al diamante (DLC), Oro | Vaporizzato per creare un film sottile, duro, decorativo o funzionale sul substrato. |

Pronto a specificare la finitura PVD perfetta per i tuoi componenti? La combinazione ideale di materiali è fondamentale per ottenere durabilità, aspetto e prestazioni. KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per la scienza delle superfici e lo sviluppo di rivestimenti. I nostri esperti possono aiutarti a selezionare il substrato e il processo di rivestimento giusti per la tua applicazione specifica. Contatta il nostro team oggi per discutere i requisiti del tuo progetto e scoprire come le nostre soluzioni possono migliorare la qualità e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Trappola fredda per vuoto con refrigeratore diretto

- Refrigeratore per trappola fredda a vuoto Refrigeratore per trappola fredda indiretta

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura