Lo spessore di un film sottile utilizzato per gli effetti di interferenza tipicamente varia da frazioni di un nanometro fino a diversi micrometri. Questo spessore non è una dimensione arbitraria, ma un parametro altamente ingegnerizzato direttamente responsabile delle proprietà ottiche del film, come il suo colore o la riflettività.

Il concetto fondamentale è che lo spessore di un film sottile viene deliberatamente scelto per essere una frazione specifica della lunghezza d'onda della luce. Questo controllo preciso consente agli ingegneri di manipolare il modo in cui le onde luminose interagiscono, determinando quali colori vengono riflessi e quali trasmessi.

Il ruolo fondamentale dello spessore nell'interferenza

Il fenomeno dell'interferenza a film sottile deriva dall'interazione delle onde luminose che si riflettono dalle superfici superiore e inferiore del film. Lo spessore del film è il fattore più critico che governa questa interazione.

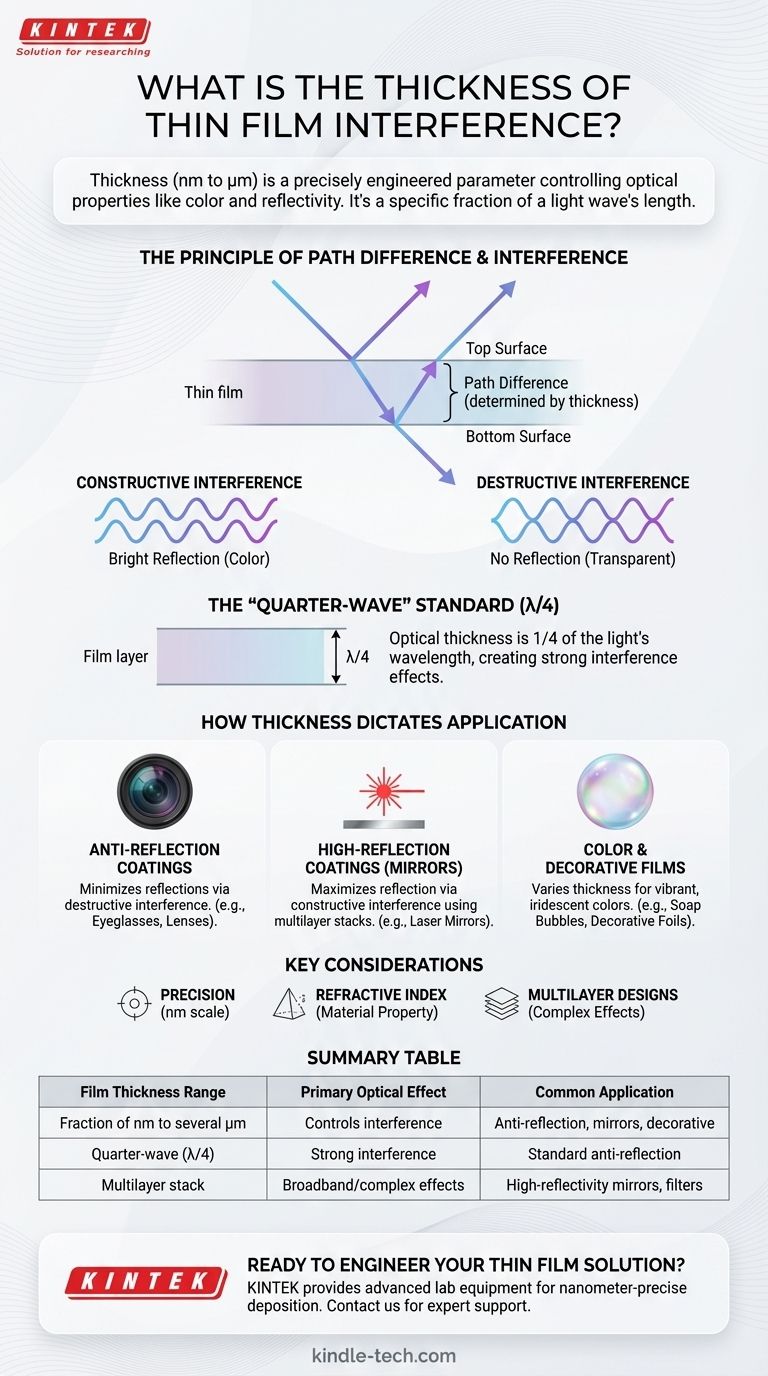

Il principio della differenza di percorso

Quando la luce colpisce un film sottile, una parte di essa si riflette dalla superficie superiore. La luce rimanente entra nel film, lo attraversa e si riflette dalla superficie inferiore prima di risalire ed uscire.

L'onda luminosa che si riflette dalla parte inferiore percorre un tragitto più lungo rispetto a quella che si riflette dalla parte superiore. Questa distanza aggiuntiva è nota come differenza di percorso ed è determinata direttamente dallo spessore del film.

Interferenza costruttiva vs. distruttiva

La relazione tra le onde che escono dal film determina l'effetto visivo.

Se la differenza di percorso fa sì che le due onde riflesse si allineino perfettamente (in fase), si rafforzano a vicenda. Questa è interferenza costruttiva, che produce una riflessione brillante di un colore specifico.

Se la differenza di percorso fa sì che le onde siano perfettamente disallineate (fuori fase), si annullano a vicenda. Questa è interferenza distruttiva, che elimina la riflessione.

Lo standard "quarto d'onda"

Un design comune ed altamente efficace è il film a quarto d'onda, in cui lo spessore ottico del film è uguale a un quarto della lunghezza d'onda della luce. Questo spessore specifico costringe la luce riflessa dalla parte inferiore a percorrere un ulteriore mezzo di lunghezza d'onda (giù e ritorno). Questo spostamento preciso è ideale per creare una forte interferenza costruttiva o distruttiva, a seconda dei materiali utilizzati.

Come lo spessore detta l'applicazione

Controllando con precisione lo spessore del film, possiamo ingegnerizzare un'ampia varietà di componenti ottici.

Rivestimenti antiriflesso

Per gli obiettivi delle fotocamere o gli occhiali, l'obiettivo è ridurre al minimo i riflessi. Un rivestimento a strato singolo è progettato con uno spessore che provoca interferenza distruttiva per la luce visibile, principalmente nello spettro giallo-verde dove i nostri occhi sono più sensibili. Ciò annulla efficacemente il riflesso, consentendo a più luce di passare.

Rivestimenti ad alta riflettività (specchi)

Per creare uno specchio altamente riflettente, come quelli utilizzati nei laser, vengono impilati più strati di film sottili. Alternando i materiali e controllando attentamente lo spessore di ciascuno strato, gli ingegneri possono creare interferenza costruttiva su una gamma molto ampia di lunghezze d'onda, riflettendo quasi il 100% della luce in arrivo.

Film colorati e decorativi

I colori iridescenti visti sulle bolle di sapone, sulle macchie d'olio o sul dorso di un coleottero sono esempi naturali di interferenza a film sottile. Lo spessore del film varia, causando la riflessione costruttiva di colori (lunghezze d'onda) diversi in punti diversi, creando un effetto arcobaleno scintillante.

Comprendere i compromessi

Sebbene il concetto sia semplice, l'applicazione pratica comporta considerazioni importanti.

Precisione vs. Costo

Ottenere uno spessore uniforme su scala nanometrica richiede apparecchiature di deposizione sofisticate e costose, come i sistemi di sputtering o di deposizione da vapore. I film più spessi e meno precisi sono generalmente più facili ed economici da produrre, ma offrono un minor controllo sulle proprietà ottiche.

Il ruolo dell'indice di rifrazione

Lo spessore è solo metà dell'equazione. Anche l'indice di rifrazione del materiale determina quanto la luce rallenta all'interno del film, il che influisce direttamente sulla differenza di percorso ottico. Un calcolo corretto deve tenere conto sia dello spessore fisico che dell'indice di rifrazione del materiale.

Progetti a strato singolo vs. multistrato

Un film a strato singolo può essere ottimizzato solo per una singola lunghezza d'onda o una stretta banda di luce. Per ottenere effetti complessi, come uno specchio che riflette un'ampia banda di colori o un filtro che blocca linee laser specifiche, è necessaria una pila multistrato. Ciò aggiunge una significativa complessità di progettazione e produzione.

Fare la scelta giusta per il tuo obiettivo

Lo spessore ideale dipende interamente dal risultato ottico desiderato.

- Se il tuo obiettivo principale è l'antiriflesso: Hai bisogno di un film ingegnerizzato con precisione a un quarto di lunghezza d'onda della luce target, tenendo conto dell'indice di rifrazione del materiale per causare interferenza distruttiva.

- Se il tuo obiettivo principale è creare colori specifici: Lo spessore deve essere regolato per interferire costruttivamente con le lunghezze d'onda visibili desiderate, portando a una riflessione vibrante di quel colore.

- Se il tuo obiettivo principale è uno specchio ad alta efficienza: Avrai bisogno di una complessa pila multistrato di materiali e spessori alternati progettati per creare un'ampia interferenza costruttiva.

In definitiva, lo spessore è la leva principale utilizzata per ottimizzare le prestazioni di un film rispetto a un requisito ottico specifico.

Tabella riassuntiva:

| Intervallo di spessore del film | Effetto ottico principale | Applicazione comune |

|---|---|---|

| Frazione di nm a diversi µm | Controlla l'interferenza costruttiva/distruttiva | Rivestimenti antiriflesso, specchi, film decorativi |

| Spessore di un quarto d'onda (λ/4) | Forte interferenza per la lunghezza d'onda target | Standard per rivestimenti antiriflesso a strato singolo |

| Pila multistrato | Effetti ottici complessi o a banda larga | Specchi ad alta riflettività, filtri ottici di precisione |

Pronto a ingegnerizzare la tua soluzione per film sottili?

Lo spessore preciso del tuo film sottile è la chiave per sbloccare il suo potenziale ottico. In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio avanzate e il supporto esperto necessari per depositare e controllare film sottili con precisione nanometrica. Che tu stia sviluppando rivestimenti antiriflesso, specchi ad alta efficienza o film decorativi specializzati, le nostre soluzioni ti aiutano a ottenere gli effetti di interferenza esatti che richiedi.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come l'esperienza di KINTEK nelle apparecchiature da laboratorio può portare chiarezza e precisione alle tue applicazioni di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura