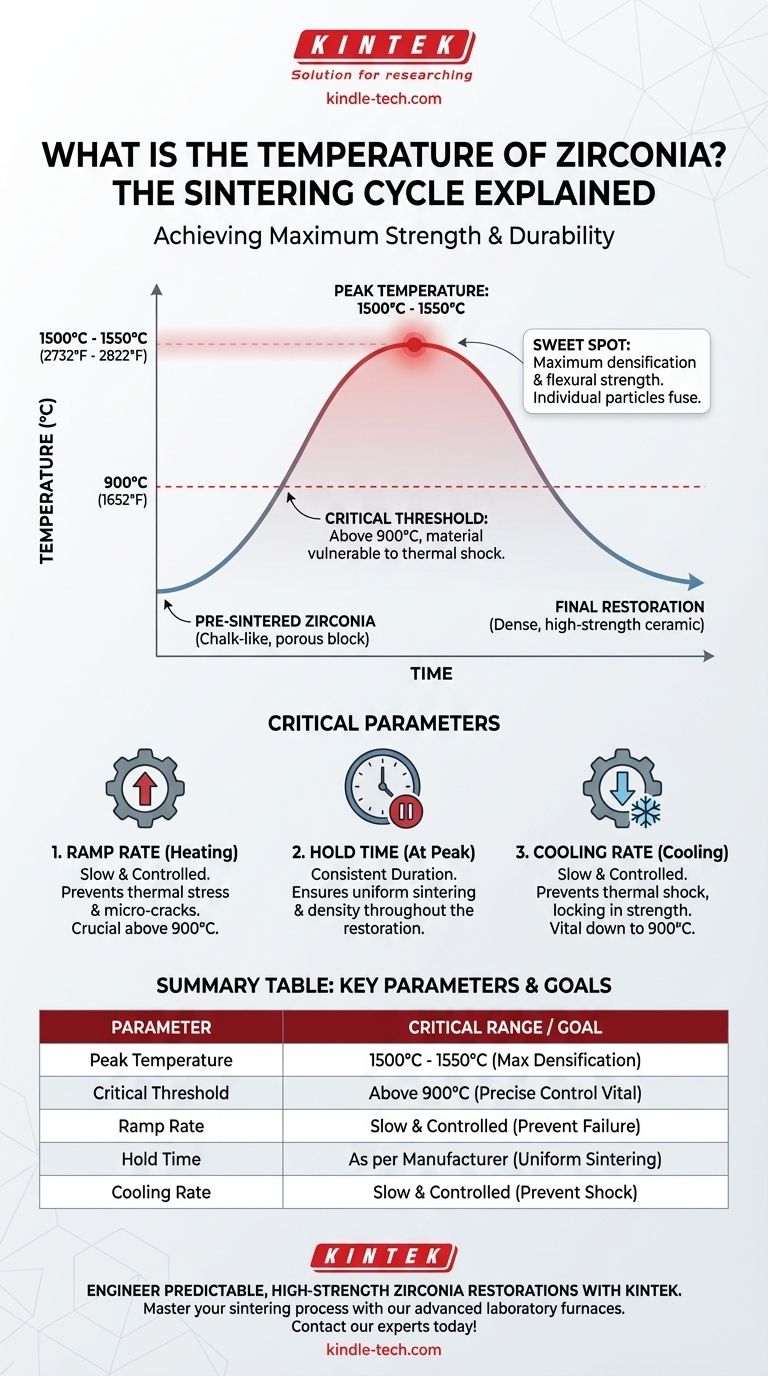

La temperatura di cottura ottimale per ottenere la massima resistenza nella maggior parte dei restauri dentali in zirconia è tra 1500°C e 1550°C (2732°F - 2822°F). Tuttavia, raggiungere questa temperatura di picco è solo una parte di un processo termico molto più critico che determina la qualità finale e la durabilità del materiale.

Ottenere un restauro in zirconia di successo è meno una questione di una singola temperatura e più una questione di controllo preciso dell'intero ciclo di sinterizzazione. Le fasi critiche di riscaldamento e raffreddamento, in particolare sopra i 900°C, sono ciò che determina veramente la resistenza e la stabilità finali del materiale.

Perché la sinterizzazione è un processo, non un numero

Per comprendere la temperatura della zirconia, è necessario comprendere l'obiettivo della sinterizzazione. Questo processo trasforma un blocco di zirconia pre-sinterizzato, simile al gesso, in un restauro ceramico denso e ad alta resistenza.

L'obiettivo della sinterizzazione

La sinterizzazione funziona riscaldando il materiale fino a un punto in cui le sue singole particelle iniziano a fondersi, eliminando gli spazi porosi tra di esse. Questa densificazione è ciò che conferisce al restauro finale la sua immensa resistenza e la traslucenza desiderata.

Raggiungimento della temperatura di picco (1500°C - 1550°C)

Questo intervallo di temperatura specifico rappresenta il "punto ottimale" per la maggior parte delle formulazioni di zirconia. È a questo picco che il materiale raggiunge la massima densificazione e, quindi, la massima resistenza alla flessione. Una cottura al di sotto di questo intervallo può comportare un restauro sottosinterizzato e più debole.

La soglia critica di 900°C

Il profilo di temperatura al di sotto dei 900°C (1652°F) ha un effetto minimo sulla zirconia. Il cambiamento di fase critico che rende il materiale vulnerabile allo shock termico si verifica al di sopra di questo punto.

Pertanto, l'intero processo—dai 900°C fino alla temperatura di picco e di nuovo giù ai 900°C—deve essere gestito con precisione.

Comprendere i compromessi e i parametri critici

Semplicemente impostare il forno a 1550°C non è sufficiente. Le velocità di riscaldamento e raffreddamento sono probabilmente più importanti della temperatura di picco stessa per prevenire i fallimenti.

L'impatto della velocità di rampa

La velocità di rampa è la velocità con cui la temperatura del forno aumenta. Una velocità di rampa rapida, specialmente dopo i 900°C, può introdurre stress termici nel materiale, portando a microfratture o persino a un fallimento catastrofico. Una rampa lenta e controllata è essenziale per la stabilità termica.

L'importanza del tempo di mantenimento

Una volta raggiunta la temperatura di picco, deve essere mantenuta costantemente per una durata specificata, nota come tempo di mantenimento. Ciò consente al processo di sinterizzazione di completarsi uniformemente in tutto il restauro, garantendo densità e resistenza uniformi.

Raffreddamento: il passaggio finale critico

Il raffreddamento controllato è altrettanto importante del riscaldamento controllato. Il restauro deve essere raffreddato lentamente e costantemente fino a sotto i 900°C. Un raffreddamento rapido causerà uno shock termico, compromettendo l'integrità e la resistenza acquisite durante il tempo di mantenimento.

Come applicare questo al tuo processo

Il tuo approccio dovrebbe essere guidato dalle istruzioni del produttore per il materiale in zirconia specifico che stai utilizzando, poiché diverse formulazioni possono avere cicli ideali leggermente diversi.

- Se il tuo obiettivo principale è la massima resistenza: attieniti rigorosamente alla temperatura di picco consigliata, tipicamente tra 1500°C e 1550°C, e assicurati che il tuo forno sia correttamente calibrato.

- Se il tuo obiettivo principale è prevenire fratture e garantire stabilità: presta la massima attenzione alle velocità di riscaldamento e raffreddamento, specialmente all'interno della finestra critica tra 900°C e la temperatura di sinterizzazione di picco.

Padroneggiando l'intero ciclo termico, si passa dalla semplice cottura della zirconia all'ingegnerizzazione di un restauro finale prevedibile e durevole.

Tabella riassuntiva:

| Parametro | Intervallo critico / Obiettivo | Perché è importante |

|---|---|---|

| Temperatura di picco | 1500°C - 1550°C (2732°F - 2822°F) | Raggiunge la massima densificazione e resistenza. |

| Soglia critica | Sopra i 900°C (1652°F) | Il materiale è vulnerabile allo shock termico; il controllo preciso è vitale. |

| Velocità di rampa | Lenta e controllata | Previene stress termici, microfratture e fallimenti catastrofici. |

| Tempo di mantenimento | Secondo il produttore | Garantisce una sinterizzazione uniforme e una densità costante in tutto il restauro. |

| Velocità di raffreddamento | Lenta e controllata | Previene lo shock termico, bloccando la resistenza acquisita durante la sinterizzazione. |

Ingegnerizza restauri in zirconia prevedibili e ad alta resistenza con un forno dentale KINTEK.

Ottenere il ciclo di sinterizzazione perfetto richiede un controllo preciso su temperatura, velocità di rampa e raffreddamento. I forni da laboratorio avanzati di KINTEK sono progettati per fornire l'accuratezza ripetibile di cui il tuo laboratorio dentale ha bisogno per risultati impeccabili, lotto dopo lotto.

Siamo specializzati nella fornitura di attrezzature da laboratorio affidabili a tecnici dentali focalizzati su qualità ed efficienza. Lasciaci aiutarti a padroneggiare il tuo processo di sinterizzazione.

Contatta i nostri esperti oggi stesso per trovare il forno ideale per il tuo flusso di lavoro con la zirconia!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici