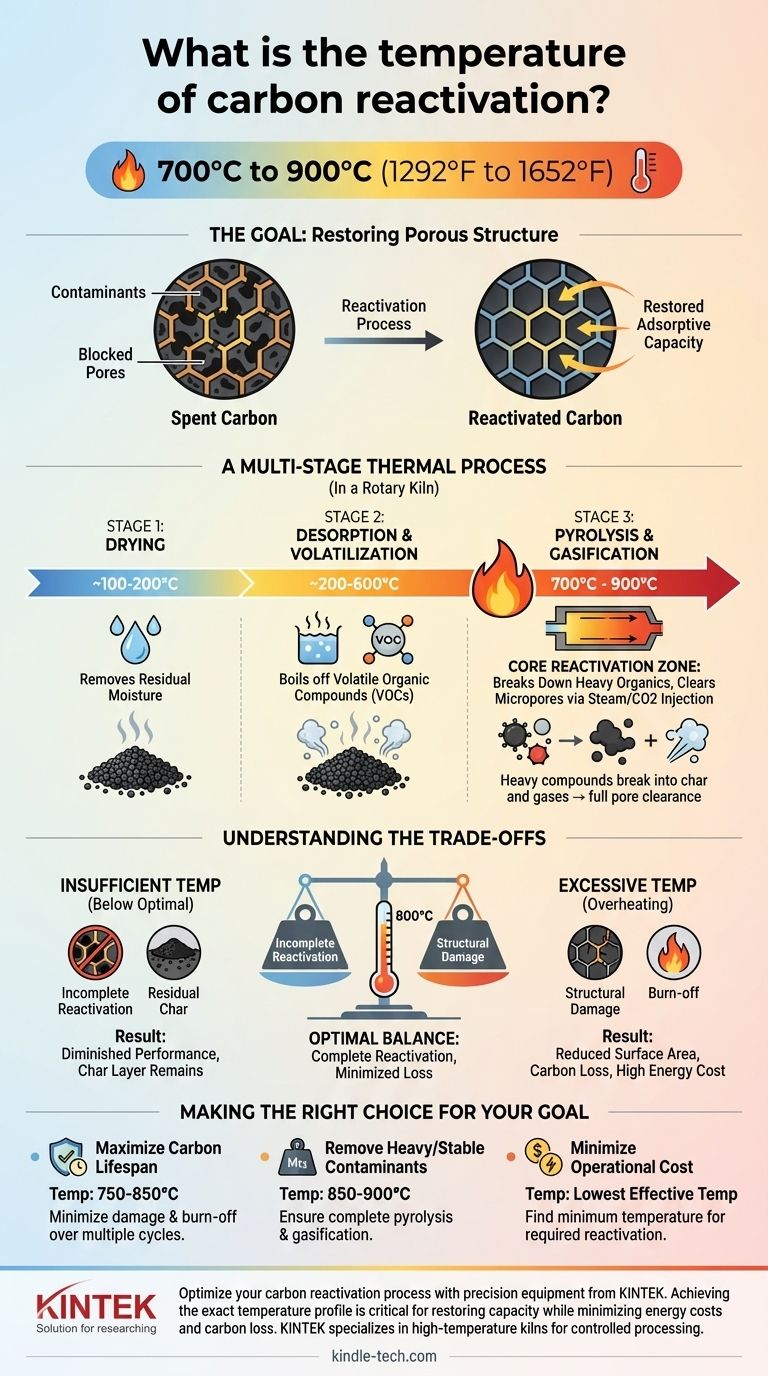

La riattivazione del carbone attivo esausto avviene tipicamente in un intervallo di alta temperatura compreso tra 700°C e 900°C (1292°F e 1652°F). Questo processo termico controllato, solitamente condotto in un forno a rotazione lenta, è progettato per vaporizzare e distruggere i contaminanti organici adsorbiti sul carbone, ripristinandone così la struttura porosa e la capacità adsorbente per il riutilizzo.

La riattivazione non è semplicemente una questione di calore elevato; è un processo multistadio controllato con precisione. L'intervallo di temperatura target è fondamentale per garantire la completa distruzione dei contaminanti senza danneggiare strutturalmente il carbone stesso, bilanciando il ripristino delle prestazioni con il degrado del materiale.

L'Obiettivo: Ripristinare la Struttura Porosa

Perché è Necessaria la Riattivazione

Il carbone attivo funziona adsorbendo i contaminanti sulla sua vasta area superficiale interna, composta da milioni di pori microscopici. Con il tempo, questi pori si saturano e il carbone viene considerato "esausto" o esaurito.

La riattivazione è un'alternativa economicamente vantaggiosa ed ecologicamente sostenibile allo smaltimento. L'obiettivo è rimuovere con cura i contaminanti adsorbiti, liberando i pori e rendendo nuovamente efficace il carbone.

Il Ruolo dell'Alta Temperatura

I legami che tengono i contaminanti organici sulla superficie del carbone possono essere forti. È necessaria una elevata energia termica per rompere questi legami, volatilizzare i composti e poi scomporli ulteriormente in carbonio elementare (carbone) e gas semplici.

Un Processo Termico Multistadio

Il percorso attraverso un forno di riattivazione non è uniforme. L'intervallo di temperatura da 700°C a 900°C rappresenta lo stadio finale e più critico di un processo che inizia a temperature molto più basse.

Fase 1: Essiccazione (Circa 100-200°C)

Quando il carbone esausto entra nel forno, il calore iniziale rimuove l'acqua residua. Questo è un primo passo cruciale per garantire un riscaldamento uniforme nelle fasi successive.

Fase 2: Desorbimento e Volatilizzazione (Circa 200-600°C)

All'aumentare della temperatura, i composti organici volatili (COV) adsorbiti dal carbone iniziano a evaporare. Questi contaminanti vaporizzati vengono trasportati via nel flusso di gas del forno.

Fase 3: Pirolisi e Gassificazione (700-900°C)

Questa è la zona centrale di riattivazione. I composti organici più pesanti e meno volatili che rimangono sul carbone vengono scomposti tramite pirolisi.

A queste alte temperature, e spesso con l'iniezione di un agente ossidante come vapore o anidride carbonica, il carbone residuo della pirolisi viene gassificato. Questo passaggio finale libera i micropori, ripristinando completamente le proprietà adsorbenti del carbone.

Comprendere i Compromessi

La selezione della temperatura precisa all'interno dell'intervallo 700-900°C è un atto di bilanciamento con conseguenze significative.

Il Rischio di Temperatura Insufficiente

Operare al di sotto della temperatura ottimale comporterà una riattivazione incompleta. Alcuni dei composti organici più pesanti potrebbero non pirolizzarsi completamente, lasciando uno strato di carbone che continua a bloccare i pori del carbone e a diminuirne le prestazioni.

Il Rischio di Temperatura Eccessiva

Un surriscaldamento può essere altrettanto dannoso. Temperature eccessivamente elevate possono iniziare a distruggere la delicata struttura porosa del carbone attivo stesso, riducendone permanentemente l'area superficiale e la capacità. Ciò aumenta anche la quantità di carbone che viene ossidata e persa nel processo, nota come "burn-off" (combustione).

Il Fattore Costo

Temperature più elevate richiedono più energia, aumentando direttamente i costi operativi. L'obiettivo è trovare la temperatura più bassa possibile che consenta una riattivazione completa per i contaminanti specifici coinvolti, minimizzando così sia il consumo energetico che la perdita di carbone.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura ideale dipende dalla natura dei contaminanti e dalle tue priorità operative.

- Se la tua priorità principale è massimizzare la durata del carbone: Operare all'estremità inferiore dell'intervallo efficace (ad esempio, 750-850°C) per minimizzare i danni strutturali e il burn-off nel corso di cicli di riattivazione multipli.

- Se la tua priorità principale è rimuovere contaminanti altamente stabili o pesanti: Probabilmente dovrai utilizzare l'estremità superiore dell'intervallo di temperatura (ad esempio, 850-900°C) per garantire una pirolisi e una gassificazione complete.

- Se la tua priorità principale è minimizzare il costo operativo: La chiave è trovare la temperatura minima efficace che fornisca il livello di riattivazione richiesto per la tua applicazione specifica, evitando spese energetiche non necessarie.

In definitiva, il controllo preciso della temperatura è la chiave per estendere con successo ed economicamente la vita del tuo mezzo di carbone attivo.

Tabella Riassuntiva:

| Fase di Riattivazione | Intervallo di Temperatura | Processo Chiave |

|---|---|---|

| Essiccazione | 100°C - 200°C | Rimuove l'umidità residua |

| Desorbimento e Volatilizzazione | 200°C - 600°C | Fa evaporare i composti organici volatili (COV) |

| Pirolisi e Gassificazione | 700°C - 900°C | Riattivazione centrale: Scompone gli organici pesanti e libera i pori |

Ottimizza il tuo processo di riattivazione del carbone con attrezzature di precisione KINTEK.

Ottenere il profilo di temperatura esatto tra 700°C e 900°C è fondamentale per ripristinare la capacità adsorbente, minimizzando al contempo i costi energetici e la perdita di carbone. KINTEK è specializzata in forni ad alta temperatura e forni da laboratorio progettati per l'elaborazione termica controllata, aiutandoti a massimizzare la durata del carbone e l'efficienza operativa.

Lascia che i nostri esperti ti aiutino a bilanciare prestazioni ed efficacia in termini di costi.

Contatta KINTEK oggi stesso per discutere le tue esigenze di riattivazione

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione