Per applicazioni pratiche, la temperatura massima di utilizzo della ceramica di allumina rientra tipicamente tra 1400°C e 1800°C (2552°F a 3272°F). Tuttavia, questo non è un numero singolo e fisso. Il limite di temperatura preciso dipende fortemente dalla purezza dell'allumina, dalla sua densità e dalla forma specifica del prodotto finale.

Il termine "limite di temperatura" per l'allumina è fuorviante. Invece di un singolo punto di fusione, è necessario considerare la Temperatura Massima di Servizio, che è la temperatura più alta alla quale il materiale mantiene la sua integrità strutturale e stabilità chimica per una specifica applicazione. Questo limite è determinato dalla purezza del prodotto, dalla densità e dall'ambiente operativo.

Perché non esiste un unico limite di temperatura per l'allumina

L'allumina (ossido di alluminio, Al₂O₃) non è un materiale monolitico, ma una categoria di ceramiche. Il processo di produzione e la composizione finale ne dettano le prestazioni sotto calore.

Il ruolo critico della purezza

La percentuale di Al₂O₃ è il fattore più importante. Additivi e impurità, anche in piccole quantità, possono creare fasi a più basso punto di fusione all'interno della struttura ceramica.

Un livello di purezza più elevato corrisponde quasi sempre a una temperatura massima di servizio più alta. Ad esempio, un componente di allumina pura al 99,8% avrà un limite significativamente più alto rispetto a un "mattone ad alto tenore di allumina" che potrebbe contenere solo il 50-80% di allumina.

Densità e porosità cambiano tutto

La struttura fisica della ceramica è altrettanto importante quanto la sua composizione chimica. Una parte densa, completamente sinterizzata, si comporta in modo molto diverso da una porosa.

L'allumina densa, con vuoti minimi, offre la massima resistenza alla temperatura, tipicamente nell'intervallo di 1700°C a 1800°C.

L'allumina porosa, progettata per applicazioni come l'isolamento o la filtrazione, ha un intervallo di temperatura di servizio molto più ampio e generalmente inferiore, da 500°C a 1700°C, perché la sua struttura è meno robusta.

Fattore di forma e produzione

La forma finale e l'uso previsto definiscono i limiti del prodotto. Vengono utilizzati diversi leganti e metodi di produzione per diverse forme.

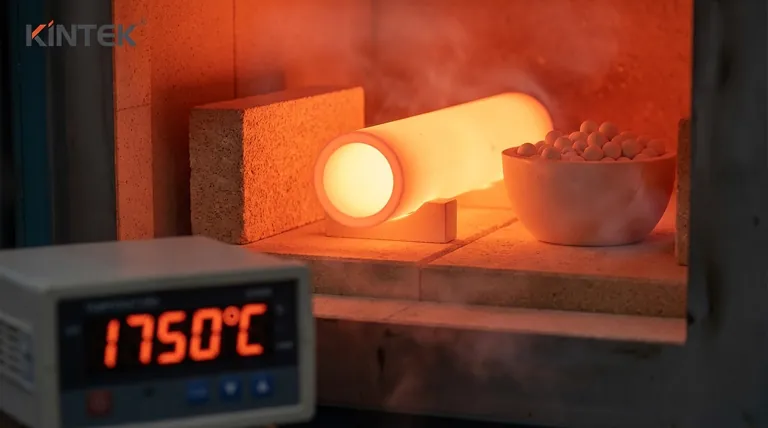

I tubi di allumina, spesso utilizzati nei forni, sono progettati per alta densità e stabilità termica, comunemente classificati per 1700°C a 1800°C.

I mattoni ad alto tenore di allumina, utilizzati per i rivestimenti dei forni, sono progettati per un equilibrio tra isolamento e resistenza strutturale, spesso ponendo il loro limite inferiore, intorno a 1400°C a 1500°C.

L'impatto dell'atmosfera operativa

La temperatura massima è quasi sempre specificata per l'uso in un'atmosfera inerte (come argon o azoto) o sotto vuoto.

Le atmosfere reattive possono abbassare significativamente il limite di temperatura effettivo. Ad esempio, atmosfere fortemente riducenti (come l'idrogeno) possono iniziare a reagire con l'allumina ad alte temperature, degradandone la struttura molto prima che si fonda.

Comprendere i compromessi

La scelta di un prodotto in allumina non riguarda solo la ricerca della massima temperatura nominale. È necessario considerare le limitazioni pratiche e gli equilibri.

Resistenza allo shock termico

Pur essendo eccellente nel gestire il calore elevato e sostenuto, l'allumina può essere fragile e suscettibile allo shock termico. Un riscaldamento o raffreddamento rapido può causarne la rottura.

Vengono formulate gradi specializzati per migliorare la resistenza allo shock termico, ma ciò può comportare un costo di una temperatura massima di servizio leggermente inferiore.

Resistenza meccanica a temperatura

La resistenza di un materiale diminuisce man mano che si riscalda. La temperatura massima di servizio non è il suo punto di fusione (che è superiore a 2000°C), ma il punto in cui inizia a perdere una quantità critica della sua resistenza meccanica e della resistenza allo scorrimento (deformazione lenta sotto carico).

Costo vs. Prestazioni

Esiste una correlazione diretta e ripida tra prestazioni e costi. Un componente di allumina pura al 99,8%, completamente denso e lavorato su misura sarà ordini di grandezza più costoso di un mattone refrattario standard ad alto tenore di allumina.

Fare la scelta giusta per la tua applicazione

Per selezionare il materiale corretto, è necessario abbinare le specifiche del prodotto al tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima resistenza alla temperatura assoluta: Hai bisogno di un prodotto in allumina ad alta purezza (99,5%+) e alta densità (bassa porosità), utilizzato in atmosfera inerte.

- Se il tuo obiettivo principale è il rivestimento e l'isolamento del forno: I mattoni ad alto tenore di allumina o le piastre di allumina porosa offrono il miglior equilibrio tra isolamento termico e integrità strutturale per la loro temperatura nominale.

- Se il tuo obiettivo principale è per vetreria da laboratorio o tubi di processo: I tubi di allumina densa standard offrono prestazioni eccellenti, ma è necessario implementare cicli di riscaldamento e raffreddamento controllati per evitare lo shock termico.

In definitiva, comprendere questi fattori chiave ti permette di guardare oltre un singolo numero e scegliere il materiale veramente adatto alle tue esigenze.

Tabella riassuntiva:

| Fattore | Impatto sul Limite di Temperatura | Intervallo Tipico |

|---|---|---|

| Purezza | Maggiore purezza = maggiore resistenza alla temperatura | 99,8% Al₂O₃: ~1800°C |

| Densità | Le parti dense resistono meglio al calore rispetto a quelle porose | Densa: 1700-1800°C; Porosa: 500-1700°C |

| Forma/Prodotto | Tubi, mattoni e vetreria da laboratorio hanno diverse classificazioni | Tubi: 1700-1800°C; Mattoni: 1400-1500°C |

| Atmosfera | Le atmosfere inerti preservano l'integrità; i gas reattivi abbassano il limite | Migliore in argon, azoto o vuoto |

Hai bisogno del giusto prodotto in allumina per la tua applicazione ad alta temperatura?

Alla KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio ad alte prestazioni. I nostri esperti comprendono che l'allumina "giusta" dipende dalle tue esigenze specifiche, sia che si tratti della massima resistenza alla temperatura, isolamento termico o resistenza allo shock termico. Forniamo tubi di allumina ad alta purezza e densità, mattoni e componenti personalizzati progettati per l'affidabilità in ambienti di laboratorio esigenti.

Lasciaci aiutarti a selezionare il materiale perfetto per garantire che il tuo processo funzioni in modo sicuro ed efficiente. Contatta il nostro team tecnico oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Materiale per lucidatura elettrodi per esperimenti elettrochimici

- Panno in carbonio conduttivo, carta in carbonio, feltro in carbonio per elettrodi e batterie

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

Domande frequenti

- Qual è lo scopo principale dell'utilizzo dei rivestimenti di zirconia nell'infiltrazione W-Cu? Garantire compositi densi e privi di vuoti

- La sinterizzazione aumenta la dimensione dei grani? Padroneggiare il compromesso per le proprietà dei materiali

- A cosa servono i tubi in ceramica? Essenziali per calore estremo, isolamento e purezza

- Le corone sono fatte di ceramica? Una guida al miglior materiale per il tuo sorriso

- Quali materiali ceramici sono i più utilizzati? Una guida ad allumina, zirconia, SiC e Si₃N₄

- Cosa rende speciale la ceramica? Durata Ineguagliabile contro Calore, Usura e Sostanze Chimiche

- La ceramica è chimicamente inerte? Sblocca il potere della massima resistenza chimica

- Quali sono i vantaggi delle ceramiche dentali? Ottieni un sorriso naturale e duraturo