Nella sua essenza, il rivestimento a sputtering è un processo di deposizione sottovuoto che trasferisce materiale da una sorgente (il "bersaglio") su una superficie (il "substrato") atomo per atomo. Funziona bombardando il bersaglio con ioni energizzati, che sbattono fisicamente via gli atomi. Questi atomi espulsi viaggiano attraverso il vuoto e si condensano sul substrato, formando un film eccezionalmente sottile e uniforme.

Il rivestimento a sputtering è fondamentalmente un processo di sabbiatura a livello atomico sottovuoto. Invece della sabbia, utilizza un plasma di gas ionizzato per bombardare un bersaglio materiale, espellendo atomi che poi rivestono un oggetto vicino con un film sottile ad alta purezza.

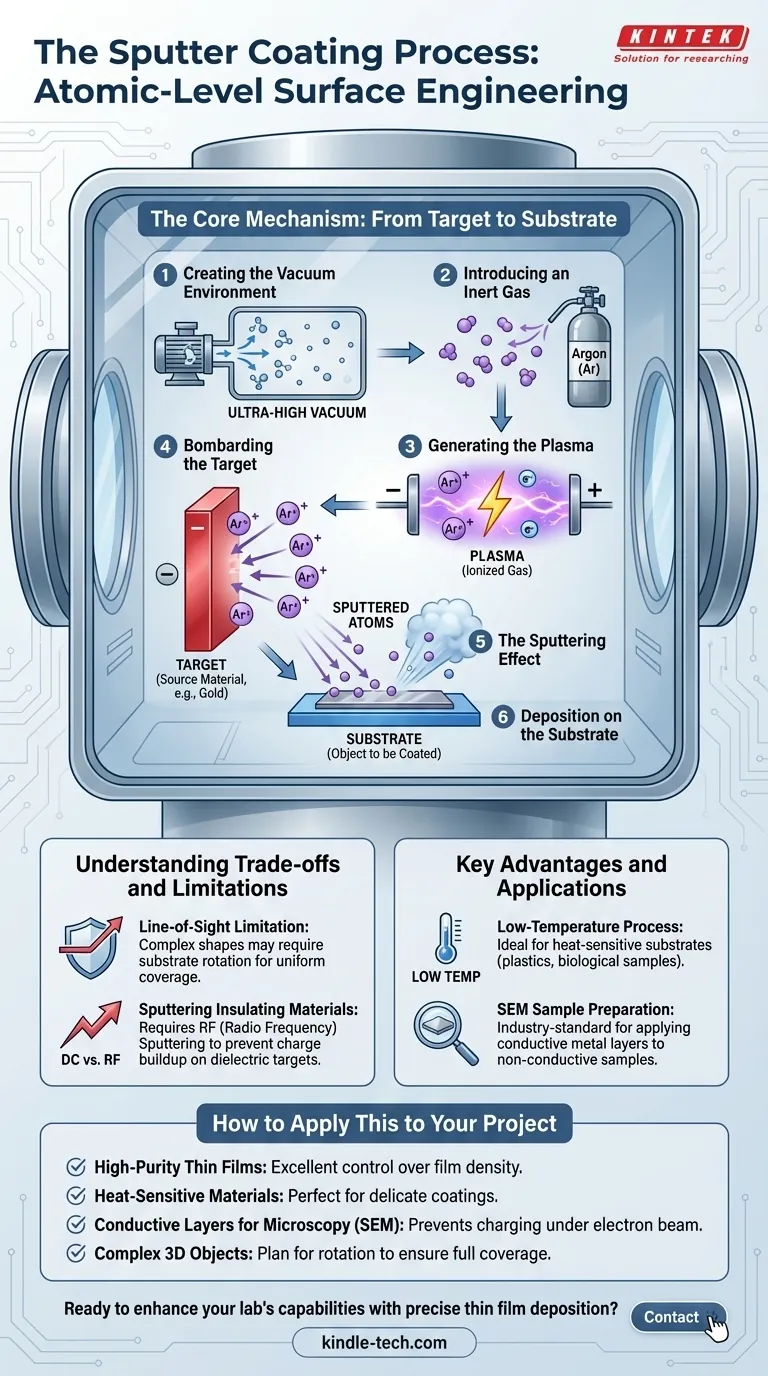

Il Meccanismo Centrale: Dal Bersaglio al Substrato

Comprendere il processo di sputtering significa comprendere una catena di eventi altamente controllata che si verifica all'interno di una camera a vuoto. Ogni fase è fondamentale per la qualità finale del rivestimento.

Fase 1: Creazione dell'Ambiente Sottovuoto

L'intero processo si svolge in una camera sigillata dove l'aria viene aspirata per creare un vuoto.

Questo vuoto è essenziale perché assicura che gli atomi sputerati possano viaggiare dal bersaglio al substrato con interferenze o contaminazioni minime da parte di molecole d'aria come ossigeno o azoto.

Fase 2: Introduzione di un Gas Inerte

Una volta raggiunto il vuoto, viene introdotta nella camera una piccola quantità controllata di gas inerte, più comunemente Argon (Ar).

Questo gas fornisce la materia prima per gli ioni che verranno utilizzati per bombardare il bersaglio.

Fase 3: Generazione del Plasma

Viene applicata un'alta tensione all'interno della camera, creando un potente campo elettrico. Questo campo strappa elettroni dagli atomi di Argon, creando una miscela di ioni di Argon (Ar+) carichi positivamente e elettroni liberi.

Questo gas ionizzato ed energizzato è noto come plasma, che spesso appare come un bagliore caratteristico (tipicamente viola per l'Argon).

Fase 4: Bombardamento del Bersaglio

Il bersaglio, che è un blocco del materiale che si desidera depositare (ad esempio, oro, titanio, ceramica), riceve una forte carica elettrica negativa.

Gli ioni di Argon carichi positivamente presenti nel plasma vengono accelerati aggressivamente verso il bersaglio carico negativamente, colpendo la sua superficie con significativa energia cinetica.

Fase 5: L'Effetto Sputtering

L'impatto di questi ioni ad alta energia è sufficiente a sottrarre fisicamente gli atomi dal materiale bersaglio. Questa espulsione di atomi è l'effetto di "sputtering" o "ablazione".

Questi atomi sputerati vengono espulsi con energia termica molto bassa, essenzialmente come un vapore freddo.

Fase 6: Deposizione sul Substrato

Gli atomi espulsi viaggiano in linea retta dal bersaglio e atterrano sul substrato, ovvero l'oggetto che viene rivestito.

Poiché gli atomi arrivano uno alla volta, costruiscono un film estremamente sottile, denso e uniforme sulla superficie del substrato.

Comprendere i Compromessi e i Limiti

Sebbene potente, lo sputtering non è privo delle sue caratteristiche e sfide specifiche. Riconoscerle è fondamentale per utilizzare la tecnologia in modo efficace.

Il Limite della Linea di Vista

Gli atomi sputerati viaggiano in un percorso rettilineo dal bersaglio al substrato. Questo è un processo a "linea di vista".

Ciò significa che rivestire forme tridimensionali complesse con rientranze profonde o sottosquadri può essere difficile. Ottenere una copertura completa spesso richiede la rotazione o la manipolazione del substrato durante la deposizione.

Sputtering di Materiali Isolanti

Il processo standard descritto sopra, noto come sputtering DC, funziona bene per bersagli elettricamente conduttivi. Tuttavia, l'applicazione di una tensione negativa costante a un bersaglio isolante (dielettrico) provoca un accumulo di carica positiva che alla fine respinge gli ioni di Argon e interrompe il processo.

Questo viene risolto utilizzando lo sputtering RF (Radio Frequenza), che alterna rapidamente la tensione. Questo ciclo alternato previene l'accumulo di carica e consente lo sputtering efficace di ceramiche e altri isolanti.

Un Vantaggio a Bassa Temperatura

Un grande vantaggio dello sputtering è che si tratta di un processo a bassa temperatura. Gli atomi sputerati stessi hanno pochissimo calore.

Ciò lo rende ideale per rivestire substrati sensibili al calore come plastiche, polimeri e campioni biologici che verrebbero danneggiati da metodi di rivestimento a temperatura più elevata. Questo è il motivo per cui è ampiamente utilizzato nella preparazione di campioni per la microscopia elettronica a scansione (SEM).

Come Applicare Questo al Tuo Progetto

La tua scelta di utilizzare il rivestimento a sputtering dovrebbe essere guidata dai requisiti specifici della tua applicazione, in particolare le proprietà dei materiali che devi ottenere.

- Se la tua attenzione principale è creare un film sottile uniforme e di elevata purezza: Lo sputtering è un'ottima scelta, poiché l'ambiente sottovuoto e la deposizione atomica forniscono un controllo eccezionale sulla densità e purezza del film.

- Se la tua attenzione principale è rivestire materiali sensibili al calore: La natura a bassa temperatura dello sputtering lo rende uno dei metodi migliori per depositare film su plastiche, polimeri o campioni biologici.

- Se la tua attenzione principale è uno strato conduttivo per la microscopia (SEM): Lo sputtering è il metodo standard del settore per applicare un sottile strato di metallo conduttivo (come l'oro) a campioni non conduttivi per prevenire la carica sotto il fascio di elettroni.

- Se la tua attenzione principale è rivestire oggetti 3D complessi: Devi tenere conto del limite della linea di vista e assicurarti che la tua attrezzatura consenta la rotazione del substrato per ottenere una copertura uniforme.

In definitiva, il rivestimento a sputtering offre un metodo preciso e versatile per ingegnerizzare superfici a livello atomico, consentendo la creazione di materiali avanzati con proprietà su misura.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1 | Creare il Vuoto | Rimuovere l'aria per prevenire la contaminazione e consentire il viaggio degli atomi |

| 2 | Introdurre Gas Inerte (Argon) | Fornire ioni per il bombardamento |

| 3 | Generare Plasma | Creare ioni energizzati ed elettroni liberi |

| 4 | Bombardare il Bersaglio | Accelerare gli ioni per espellere atomi dal materiale bersaglio |

| 5 | Sputterare Atomi | Espellere atomi del bersaglio come vapore freddo |

| 6 | Depositare sul Substrato | Formare un film sottile e uniforme sull'oggetto rivestito |

Pronto a migliorare le capacità del tuo laboratorio con una deposizione di film sottili precisa?

In KINTEK, siamo specializzati in sistemi e materiali di consumo per il rivestimento a sputtering di alta qualità progettati per applicazioni di laboratorio. Sia che tu stia preparando campioni per la SEM, lavorando con materiali sensibili al calore o sviluppando rivestimenti avanzati, la nostra esperienza e le nostre attrezzature garantiscono risultati superiori.

Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i tuoi obiettivi di ricerca e sviluppo con soluzioni di laboratorio affidabili ed efficienti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili