Nella sua essenza, un mulino a palle è un sistema meccanico progettato per ridurre le dimensioni dei materiali attraverso impatto e abrasione. Il suo design consiste in un guscio cilindrico cavo rotante montato su un telaio, parzialmente riempito con corpi macinanti (palle). I componenti meccanici chiave sono il guscio stesso, i rivestimenti resistenti all'abrasione sulla sua superficie interna e i corpi macinanti che svolgono il lavoro.

La progettazione meccanica di un mulino a palle non è semplicemente un contenitore che fa rotolare rocce; è un sistema progettato con precisione in cui la rotazione del guscio converte l'energia in forza di macinazione attraverso il movimento controllato dei corpi interni. Ogni componente, dalle dimensioni del guscio al profilo del rivestimento, è scelto per ottimizzare questo trasferimento di energia per uno specifico compito di riduzione delle dimensioni.

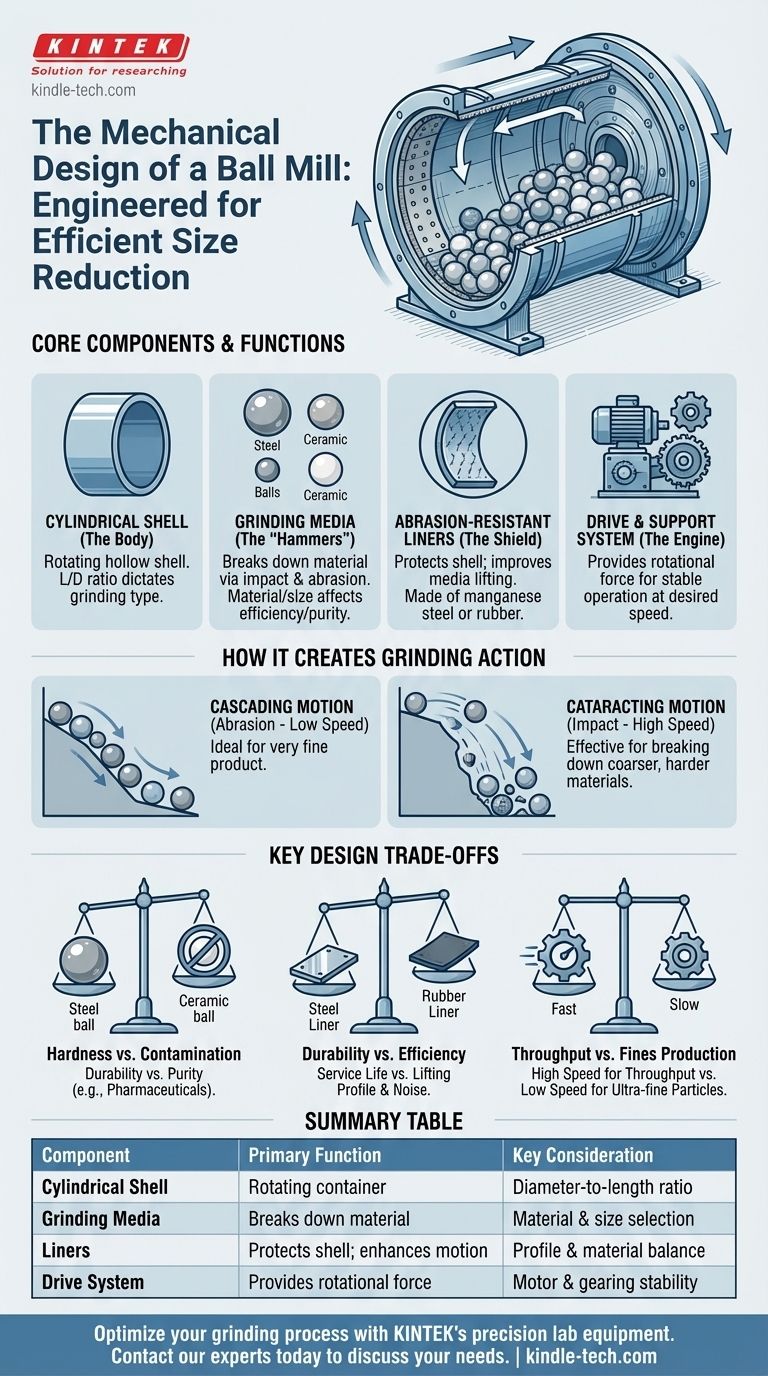

I Componenti Principali e la Loro Funzione

Comprendere il mulino a palle richiede di esaminare ogni parte meccanica primaria e il suo ruolo specifico nel circuito di macinazione.

Il Guscio Cilindrico (Il Corpo)

Il guscio è il principale componente strutturale del mulino. È un cilindro cavo, tipicamente in acciaio, che contiene sia il materiale da macinare (la carica) sia i corpi macinanti.

Il guscio è montato su cuscinetti che gli consentono di ruotare agevolmente attorno al suo asse longitudinale. Le sue dimensioni – in particolare il rapporto tra il suo diametro e la sua lunghezza – sono parametri di progettazione critici che influenzano il tipo di macinazione che si verifica.

Corpi Macinanti (I "Martelli")

I corpi macinanti sono i componenti attivi responsabili della rottura del materiale. Sono tipicamente sfere, sebbene possano essere utilizzate altre forme.

I corpi sono selezionati in base all'applicazione. Le palle d'acciaio o acciaio inossidabile sono utilizzate per la loro elevata forza d'impatto e durabilità nella lavorazione dei minerali, mentre le palle di ceramica sono scelte per applicazioni in cui è fondamentale evitare la contaminazione da ferro. Spesso viene utilizzato un mix di palle grandi e piccole; le palle grandi rompono il materiale grezzo, mentre le palle più piccole riempiono gli spazi per creare un prodotto più fine.

Rivestimenti Resistenti all'Abrasione (Lo Scudo)

La superficie interna del guscio è protetta da rivestimenti. Senza di essi, il costante impatto e l'abrasione dei corpi e della carica distruggerebbero rapidamente il guscio.

Questi rivestimenti sono realizzati con materiali altamente durevoli come l'acciaio al manganese o speciali composti di gomma. Oltre alla protezione, il profilo dei rivestimenti (ad esempio, modelli a onda o a gradino) è progettato per aiutare a sollevare i corpi macinanti mentre il guscio ruota, migliorando l'azione di macinazione.

Il Sistema di Azionamento e Supporto (Il Motore)

Questo sistema fornisce la forza di rotazione. Tipicamente consiste in un grande motore collegato a un riduttore che aziona un pignone. Questo pignone si innesta con una grande corona dentata montata all'esterno del guscio, facendo ruotare l'intero cilindro.

L'intero assieme è supportato da un robusto telaio metallico, garantendo stabilità e corretto allineamento durante il funzionamento.

Come la Progettazione Meccanica Crea l'Azione di Macinazione

L'efficacia di un mulino a palle deriva da come la sua progettazione meccanica manipola la fisica per creare due forze di macinazione primarie. La velocità di rotazione, un parametro di progettazione chiave, determina quale forza domina.

Movimento a Cascata (Abrasione)

A velocità di rotazione inferiori, i corpi macinanti vengono sollevati lungo il lato del guscio e poi cadono delicatamente sul resto della carica. Questo crea un'azione di sfregamento e abrasione, ideale per ottenere un prodotto finale molto fine.

Movimento a Cataratta (Impatto)

A velocità di rotazione più elevate (ma al di sotto della "velocità critica" in cui i corpi verrebbero centrifugati), le palle vengono lanciate attraverso il diametro del mulino. Si schiantano sul materiale sul fondo, creando una forza ad alto impatto che è efficace per rompere materiali più grossolani e duri.

Comprendere i Compromessi Chiave nella Progettazione

La selezione di ogni componente meccanico implica un equilibrio tra prestazioni, costi e vita operativa.

Corpi Macinanti: Durezza vs. Contaminazione

L'uso di corpi in acciaio temprato offre il massimo impatto e resistenza all'usura, essenziale per macinare minerali duri. Tuttavia, questo introduce una lenta ma costante contaminazione da ferro nel prodotto, inaccettabile in settori come la farmaceutica o la ceramica ad alta purezza.

Rivestimenti: Durabilità vs. Efficienza di Macinazione

I rivestimenti in acciaio al manganese offrono una durata eccezionale ma sono pesanti e possono essere costosi. I rivestimenti in gomma sono più leggeri, riducono il rumore e a volte possono fornire un profilo di sollevamento migliore per i corpi, ma non sono adatti a tutte le applicazioni, in particolare quelle con materiali molto taglienti o alte temperature.

Velocità del Mulino: Portata vs. Produzione di Fini

Far funzionare il mulino a una velocità più elevata per indurre il movimento a cataratta può aumentare la portata rompendo rapidamente le particelle grossolane. Tuttavia, questa azione ad alto impatto è meno efficiente nel produrre le particelle ultrafini che si ottengono meglio attraverso il movimento a cascata più lento e abrasivo.

Abbinare la Progettazione all'Obiettivo di Macinazione

La configurazione meccanica di un mulino a palle dovrebbe essere direttamente allineata con il suo scopo previsto.

- Se il tuo obiettivo principale è la macinazione grossolana ad alto impatto: La progettazione dovrebbe favorire un mulino di diametro maggiore con corpi in acciaio e rivestimenti aggressivi a barra di sollevamento per promuovere il movimento a cataratta.

- Se il tuo obiettivo principale è la macinazione fine e abrasiva: La progettazione ottimale è spesso un mulino più lungo con una grande carica di corpi in ceramica o acciaio più piccoli, azionato a una velocità inferiore per garantire un'azione a cascata costante.

- Se il tuo obiettivo principale è evitare la contaminazione del prodotto: L'unica scelta sono componenti non metallici, come corpi macinanti in ceramica e rivestimenti in ceramica o a base di polimeri specializzati.

In definitiva, la progettazione meccanica di un mulino a palle è un sistema unificato in cui ogni parte lavora insieme per trasformare l'energia rotazionale nelle forze precise necessarie per la riduzione delle dimensioni del materiale.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Considerazioni Chiave |

|---|---|---|

| Guscio Cilindrico | Contenitore rotante per materiale e corpi | Il rapporto diametro-lunghezza determina il tipo di macinazione |

| Corpi Macinanti | Rompe il materiale tramite impatto/abrasione | Materiale (acciaio/ceramica) e dimensioni influenzano efficienza/contaminazione |

| Rivestimenti | Protegge il guscio; migliora il movimento dei corpi | Profilo e materiale (acciaio/gomma) bilanciano durabilità e prestazioni |

| Sistema di Azionamento | Fornisce la forza di rotazione | Motore e ingranaggi garantiscono un funzionamento stabile alla velocità desiderata |

Ottimizza il tuo processo di macinazione con le apparecchiature da laboratorio di precisione di KINTEK. Che tu abbia bisogno di macinazione grossolana a impatto o di macinazione abrasiva fine, i nostri mulini a palle e i materiali di consumo sono progettati per la tua applicazione specifica, dalla lavorazione dei minerali alla ceramica ad alta purezza. Contatta i nostri esperti oggi per discutere le tue esigenze di laboratorio e ottenere risultati superiori nella riduzione delle dimensioni.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Potente Macchina Trituratrice di Plastica

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata