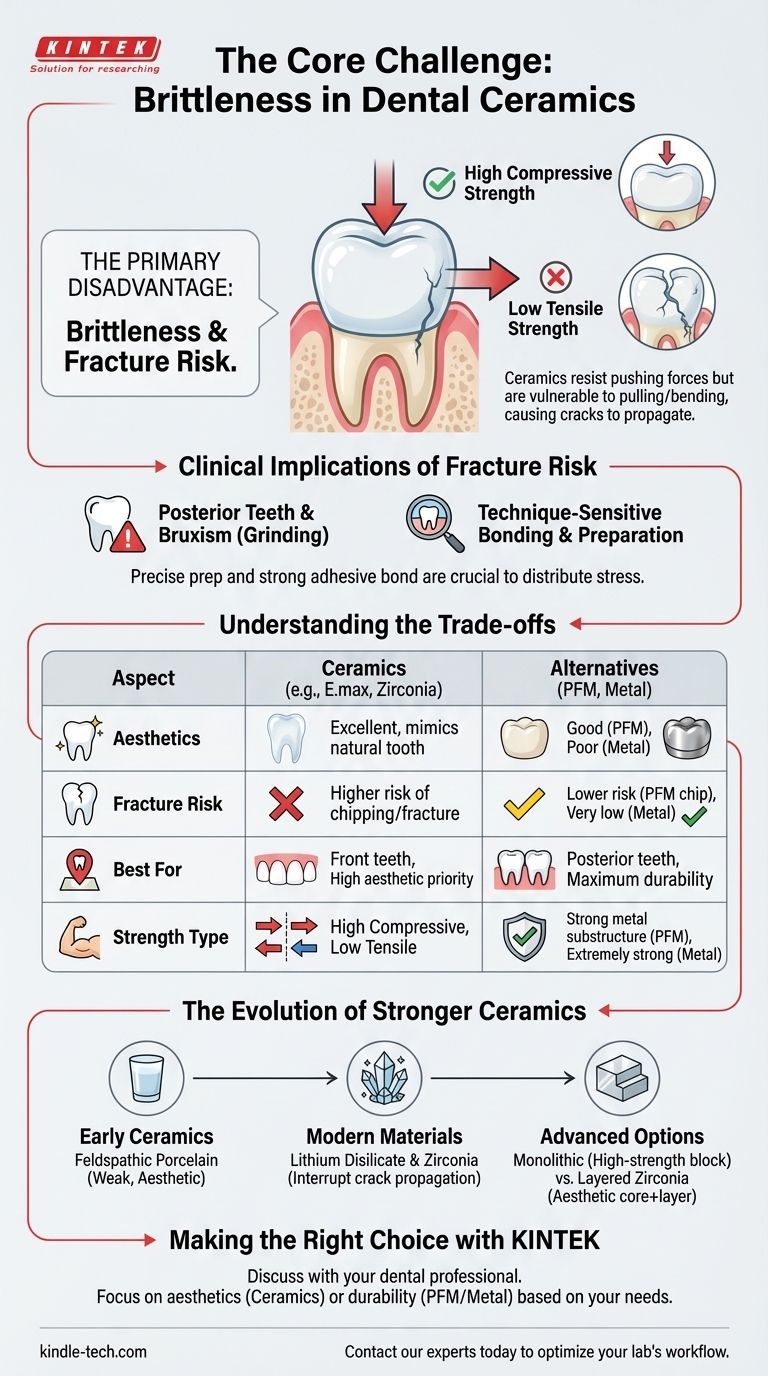

Il principale svantaggio delle ceramiche dentali è la loro intrinseca fragilità. Sebbene possiedano un'elevata resistenza alla compressione, il che significa che possono sopportare significative forze di masticazione, hanno una bassa resistenza alla trazione, rendendole suscettibili a fratture o scheggiature quando sottoposte a flessione o a impatti acuti e concentrati. Questo rischio è la considerazione centrale quando si sceglie un restauro in ceramica.

Sebbene le ceramiche dentali offrano un'estetica impareggiabile che imita i denti naturali, la loro natura fragile rappresenta il principale compromesso clinico. Il rischio di frattura è la sfida fondamentale che sia la scienza dei materiali che la tecnica clinica mirano a superare.

Perché la fragilità è la sfida principale

La caratteristica distintiva della ceramica è la sua struttura simile al vetro. Questo le conferisce la sua caratteristica traslucenza e bellezza, ma ne determina anche i limiti fisici.

La natura dei materiali ceramici

Le ceramiche sono eccezionalmente resistenti alla compressione (forze di spinta), che è la forza primaria nella masticazione. Tuttavia, sono deboli alla trazione (forze di trazione o di flessione).

Qualsiasi piccola crepa superficiale o difetto interno può concentrare lo stress. Quando il materiale si flette, anche leggermente, questi punti di stress possono propagarsi rapidamente in una frattura completa.

Implicazioni cliniche del rischio di frattura

Questa fragilità è più rilevante per i restauri sui denti posteriori (molari e premolari), che sopportano il peso maggiore delle forze di masticazione.

I pazienti con bruxismo (digrignamento o serramento dei denti) sottopongono i loro denti a stress estremi e prolungati, aumentando significativamente il rischio di fratturare una corona o una faccetta in ceramica.

Il ruolo critico della preparazione e dell'adesione

Il successo di un restauro in ceramica è altamente sensibile alla tecnica. Il dentista deve preparare il dente con precisione per garantire che la ceramica sia adeguatamente supportata e non sottoposta a tensione.

Inoltre, la qualità del legame adesivo tra la ceramica e il dente è fondamentale. Un forte legame distribuisce le forze in modo uniforme nella struttura dentale sottostante, proteggendo la ceramica fragile dalla flessione e dalla frattura.

Comprendere i compromessi: ceramiche vs. altri materiali

Nessun materiale dentale è perfetto. La scelta implica sempre un equilibrio tra estetica, durabilità e la specifica situazione clinica.

Estetica: il vantaggio impareggiabile

La ragione principale per scegliere le ceramiche è il loro aspetto. La loro capacità di imitare la traslucenza, il colore e la texture dello smalto naturale è ineguagliabile da qualsiasi altro materiale.

Questo le rende lo standard aureo per i restauri sui denti anteriori, dove l'aspetto estetico è la massima priorità.

Durabilità: restauri in metallo e PFM

Le corone in porcellana fusa su metallo (PFM) sono state a lungo un cavallo di battaglia affidabile. Hanno una robusta sottostruttura metallica ricoperta da uno strato di porcellana, offrendo una buona resistenza ma a volte compromettendo l'estetica se il margine metallico diventa visibile al bordo gengivale.

Le corone interamente in metallo (come l'oro) sono l'opzione più durevole e duratura. Sono estremamente resistenti, resistenti alle fratture e delicate sui denti antagonisti, ma il loro aspetto metallico ne limita l'uso ad aree non visibili come i molari posteriori.

Biocompatibilità e usura

Le ceramiche sono altamente biocompatibili, il che significa che sono molto ben tollerate dalle gengive e dai tessuti circostanti.

Tuttavia, alcuni materiali ceramici più vecchi o più duri possono essere abrasivi e causare usura sui denti naturali antagonisti nel tempo. Questa è una considerazione chiave che i dentisti prendono in considerazione nella selezione del materiale.

L'evoluzione delle ceramiche più resistenti

Il campo delle ceramiche dentali ha fatto progressi significativi per affrontare il problema della fragilità. Non tutte le ceramiche sono uguali.

Dalla feldspatica alla zirconia

Le prime ceramiche, note come porcellana feldspatica, erano belle ma relativamente deboli, limitandone l'uso a faccette o aree a basso stress.

Materiali moderni come il disilicato di litio (es. E.max) e la zirconia hanno rivoluzionato l'odontoiatria restaurativa. Questi materiali incorporano strutture cristalline che interrompono la propagazione delle crepe, rendendoli drasticamente più resistenti e meno soggetti a fratture rispetto ai loro predecessori.

Restauri monolitici vs. stratificati

La zirconia monolitica è fresata da un unico blocco solido di ceramica ad alta resistenza. Questo offre la massima durabilità ed è un'ottima scelta per i molari, anche se a volte può apparire meno traslucida rispetto ad altre ceramiche.

La zirconia stratificata utilizza un nucleo di zirconia resistente ricoperto da una porcellana più esteticamente gradevole. Questo offre un aspetto bello e realistico, ma reintroduce il rischio di scheggiatura dello strato esterno più debole.

Fare la scelta giusta per il tuo obiettivo

Discutere questi fattori con il tuo professionista dentale è il modo migliore per determinare il materiale ideale per la tua situazione unica.

- Se il tuo obiettivo principale è l'estetica per i denti anteriori: una ceramica moderna come il disilicato di litio o la zirconia stratificata offre spesso il miglior equilibrio tra bellezza e resistenza sufficiente.

- Se il tuo obiettivo principale è la massima durabilità per i denti posteriori: una zirconia monolitica o una tradizionale corona in oro pieno è spesso la soluzione più affidabile e resistente alle fratture.

- Se digrigni i denti pesantemente: il tuo dentista probabilmente raccomanderà il materiale più resistente possibile, come la zirconia monolitica o l'oro, per resistere alle forze estreme.

Comprendere questo compromesso fondamentale tra estetica e fragilità ti consente di avere una discussione più informata con il tuo dentista sul miglior materiale per la tua salute dentale a lungo termine.

Tabella riassuntiva:

| Aspetto | Ceramiche | Porcellana fusa su metallo (PFM) | Interamente in metallo (es. oro) |

|---|---|---|---|

| Resistenza primaria | Elevata resistenza alla compressione, bassa resistenza alla trazione (fragile) | Robusta sottostruttura metallica con strato estetico in porcellana | Estremamente resistente e a prova di frattura |

| Estetica | Eccellente, imita la traslucenza del dente naturale | Buona, ma il margine metallico potrebbe essere visibile | Scarsa, aspetto metallico |

| Ideale per | Denti anteriori, alta priorità estetica | Equilibrio tra resistenza ed estetica | Denti posteriori, massima durabilità |

| Rischio di frattura | Maggior rischio di scheggiatura/frattura | Minor rischio rispetto all'intera ceramica, ma la porcellana può scheggiarsi | Rischio molto basso |

Scegli la giusta soluzione ceramica per le esigenze del tuo laboratorio con KINTEK!

In qualità di specialista in attrezzature e materiali di consumo per laboratorio, KINTEK fornisce gli strumenti e i materiali necessari per una precisa lavorazione della ceramica dentale. Che tu stia lavorando con il moderno disilicato di litio, la zirconia ad alta resistenza o la tradizionale porcellana feldspatica, i nostri prodotti supportano la creazione di restauri dentali durevoli ed esteticamente gradevoli.

Lasciaci aiutarti a ottimizzare il tuo flusso di lavoro e a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere come KINTEK può migliorare le capacità del tuo laboratorio dentale.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono alcuni effetti ambientali positivi e negativi dell'uso della biomassa? Uno sguardo equilibrato a una fonte di energia rinnovabile

- Quale sarebbe un vantaggio della biomassa rispetto all'uso del carbone? Una fonte di energia più pulita e a zero emissioni di carbonio

- Quali sono gli svantaggi della conversione della biomassa? Costi elevati, ostacoli logistici e compromessi ambientali

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti