In sostanza, la velocità di rotazione di un mulino a sfere determina il meccanismo di macinazione. Una velocità troppo bassa provoca un impatto insufficiente, mentre una velocità troppo alta fa sì che i mezzi di macinazione aderiscano alla parete del mulino, arrestando completamente il processo. La velocità ottimale è una percentuale attentamente controllata della "velocità critica" del mulino, che massimizza la combinazione di forze di impatto e attrito necessarie per una riduzione efficace della dimensione delle particelle.

L'obiettivo principale non è raggiungere la massima rotazione, ma operare a una percentuale specifica della "velocità critica" del mulino. Questo intervallo ottimale assicura che i mezzi di macinazione ricadano e rotolino efficacemente, massimizzando l'energia richiesta per una macinazione efficiente.

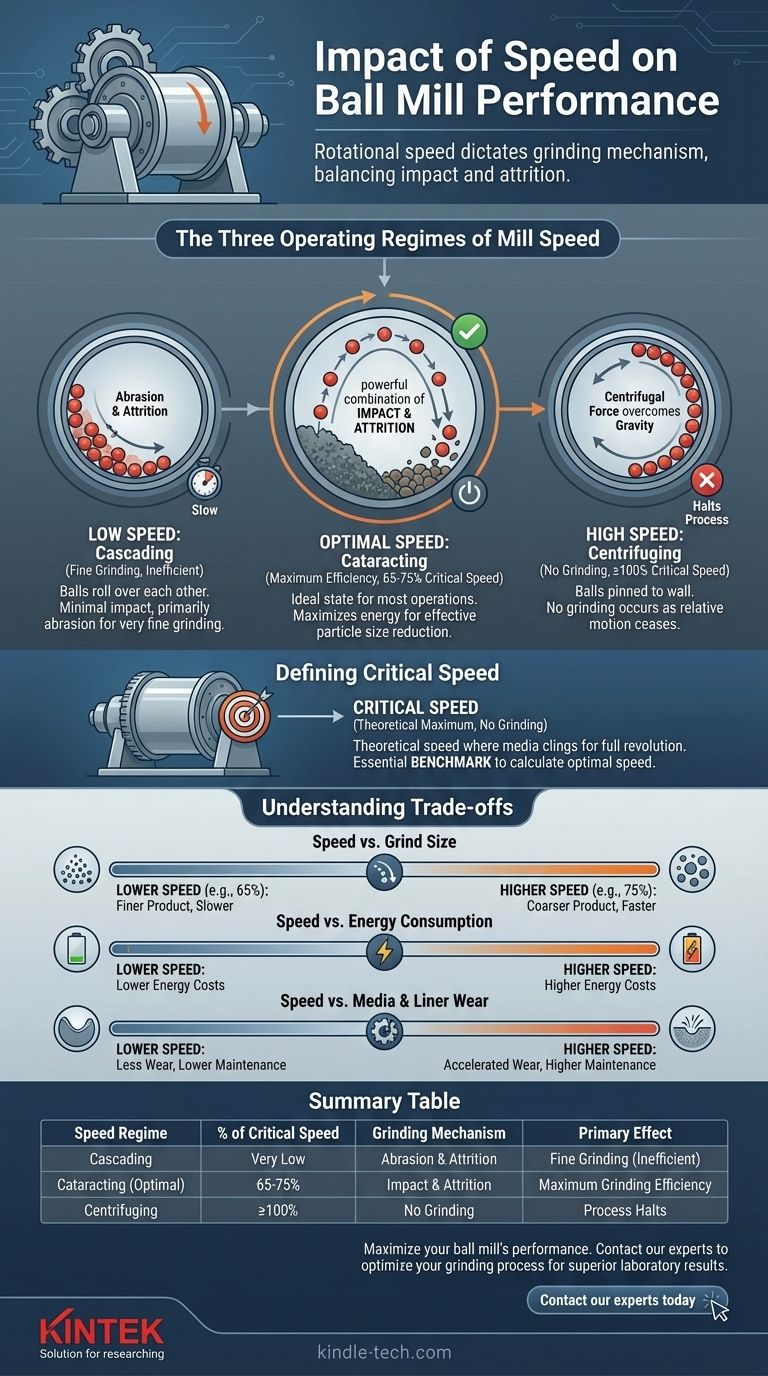

I Tre Regimi Operativi della Velocità del Mulino

L'effetto della velocità sull'azione di macinazione può essere compreso suddividendolo in tre stati distinti di movimento per i mezzi di macinazione (le sfere).

Il Regime a Bassa Velocità (A Cascata)

A velocità molto basse, le sfere vengono sollevate solo per una breve distanza lungo la parete del mulino prima di rotolare o cadere delicatamente l'una sull'altra lungo la superficie del carico.

Questo movimento, noto come a cascata (cascading), produce una forza d'impatto minima. La macinazione si ottiene principalmente tramite abrasione, che è adatta per una macinazione molto fine ma è generalmente inefficiente per la riduzione complessiva delle dimensioni.

Il Regime di Velocità Ottimale (A Catino)

Quando la velocità aumenta fino all'intervallo ottimale (tipicamente 65-75% della velocità critica), le sfere vengono trasportate più in alto lungo la parete del mulino. Perdono quindi il contatto e seguono una traiettoria parabolica, cadendo sul materiale alla base del mulino.

Questo è noto come a catino (cataracting). È lo stato ideale per la maggior parte delle operazioni di macinazione perché crea una potente combinazione di impatto (dalle sfere che cadono) e attrito (dal movimento di rotolamento alla punta del carico).

Il Regime ad Alta Velocità (Centrifugazione)

Se la velocità del mulino raggiunge o supera la velocità critica, la forza centrifuga supera la gravità. I mezzi di macinazione vengono bloccati contro la parete interna del mulino, ruotando con esso come una massa unica.

In questo stato, noto come centrifugazione, cessa ogni movimento relativo tra le sfere e il materiale. Di conseguenza, non avviene alcuna macinazione.

Definizione di Velocità Critica

Comprendere il concetto di velocità critica è fondamentale per controllare qualsiasi operazione di mulino a sfere.

Cos'è la Velocità Critica?

La velocità critica è la velocità di rotazione teorica alla quale lo strato più interno dei mezzi di macinazione aderirà al rivestimento del mulino per una rivoluzione completa.

Perché è Importante

La velocità critica in sé non è un obiettivo da raggiungere. Serve invece come punto di riferimento essenziale dal quale calcolare la velocità operativa ottimale.

Tutte le velocità efficaci del mulino sono espresse come percentuale di questo valore critico, consentendo un controllo coerente del processo indipendentemente dal diametro del mulino.

Comprendere i Compromessi

Scegliere una velocità non riguarda solo l'azione di macinazione; comporta il bilanciamento di fattori operativi in competizione.

Velocità vs. Dimensione della Macinazione

Velocità più elevate all'interno dell'intervallo ottimale (ad esempio, 75% della velocità critica) favoriscono le forze d'impatto. Questo è più efficace per rompere le particelle più grandi e ottenere una macinazione più veloce e più grossolana.

Velocità più basse (ad esempio, 65% della velocità critica) favoriscono l'attrito e la cascata. Questo è spesso migliore per ottenere un prodotto finale più fine, anche se potrebbe richiedere più tempo.

Velocità vs. Consumo Energetico

Velocità di rotazione più elevate richiedono più potenza per far funzionare il mulino. Lavorare all'estremità superiore dell'intervallo ottimale comporterà costi energetici più elevati per ora di funzionamento.

Velocità vs. Usura dei Mezzi e dei Rivestimenti

Gli impatti vigorosi generati a velocità più elevate portano a un'usura accelerata sia dei mezzi di macinazione sia dei rivestimenti protettivi interni del mulino. Ciò aumenta la frequenza di manutenzione e i costi operativi nel tempo.

Selezione della Velocità Giusta per la Tua Applicazione

Non esiste un'unica velocità "migliore"; la scelta corretta dipende interamente dagli obiettivi del tuo processo.

- Se il tuo obiettivo principale è la macinazione grossolana o la rapida riduzione delle dimensioni: Operare all'estremità superiore dell'intervallo ottimale, tipicamente 70-75% della velocità critica, per massimizzare le forze d'impatto.

- Se il tuo obiettivo principale è produrre particelle molto fini: Operare all'estremità inferiore dell'intervallo ottimale, circa 65-70% della velocità critica, per promuovere un'azione più abrasiva e a cascata.

- Se il tuo obiettivo principale è bilanciare la produttività, i costi energetici e la vita utile dell'attrezzatura: Iniziare al centro dell'intervallo ottimale (circa il 70%) e regolare in base all'analisi del prodotto e all'ispezione dell'usura.

In definitiva, padroneggiare la velocità del mulino significa trattarla non come un acceleratore, ma come un controllo preciso per mirare a un risultato di macinazione specifico.

Tabella Riassuntiva:

| Regime di Velocità | % della Velocità Critica | Meccanismo di Macinazione | Effetto Principale |

|---|---|---|---|

| A Cascata | Molto Bassa | Abrasione e Attrito | Macinazione Fine (Inefficiente) |

| A Catino (Ottimale) | 65-75% | Impatto e Attrito | Efficienza Massima di Macinazione |

| Centrifugazione | ≥100% | Nessuna Macinazione | Processo Interrotto |

Massimizza le prestazioni e l'efficienza del tuo mulino a sfere. Il controllo preciso della velocità del mulino è fondamentale per raggiungere la granulometria desiderata gestendo al contempo il consumo energetico e l'usura dell'attrezzatura. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo l'esperienza e le soluzioni necessarie per ottimizzare i tuoi processi di macinazione. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati di macinazione superiori per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è il ruolo dei mulini e dei setacci di grado da laboratorio nella preparazione dei campioni? Garantire un'analisi della corrosione ad alta precisione

- Qual è la funzione principale di un mulino a sfere da laboratorio nel post-processing di msHAP? Ottenere una precisa raffinazione delle particelle

- Quali sono i vantaggi di un mulino a martelli? Versatilità, semplicità e controllo preciso della dimensione delle particelle

- Perché un mulino a sfere a rulli viene azionato a basse velocità per MPCF e alluminio? Preservare l'integrità e il rapporto d'aspetto delle fibre

- Quali sono le procedure operative per un mulino a palle? Padroneggiare velocità, mezzi e materiale per una macinazione perfetta

- Qual è l'importanza della velocità di rotazione del cilindro di un mulino a palle? Sblocca la massima efficienza di macinazione

- Cos'è il materiale polverizzato? Sblocca il potenziale dei materiali con una macinazione di precisione

- Qual è il metodo di macinazione più efficace per piccoli campioni? Massimizzare la resa e l'integrità per materiali preziosi