In un mulino a sfere, i mezzi di macinazione sono le sfere, i grani o i ciottoli che collidono fisicamente e scompongono il materiale in lavorazione. Questi mezzi sono realizzati con una gamma di materiali, tra cui acciaio inossidabile, varie ceramiche come ossido di zirconio, carburo di tungsteno e agata, ciascuno scelto in base al materiale da macinare e al risultato desiderato del processo.

La scelta del mezzo di macinazione giusto è tanto critica quanto la scelta del mulino stesso. Le proprietà del materiale del mezzo, in particolare la sua durezza, densità e inerzia chimica, determinano direttamente l'efficienza di macinazione e, soprattutto, il livello di contaminazione introdotto nel campione finale.

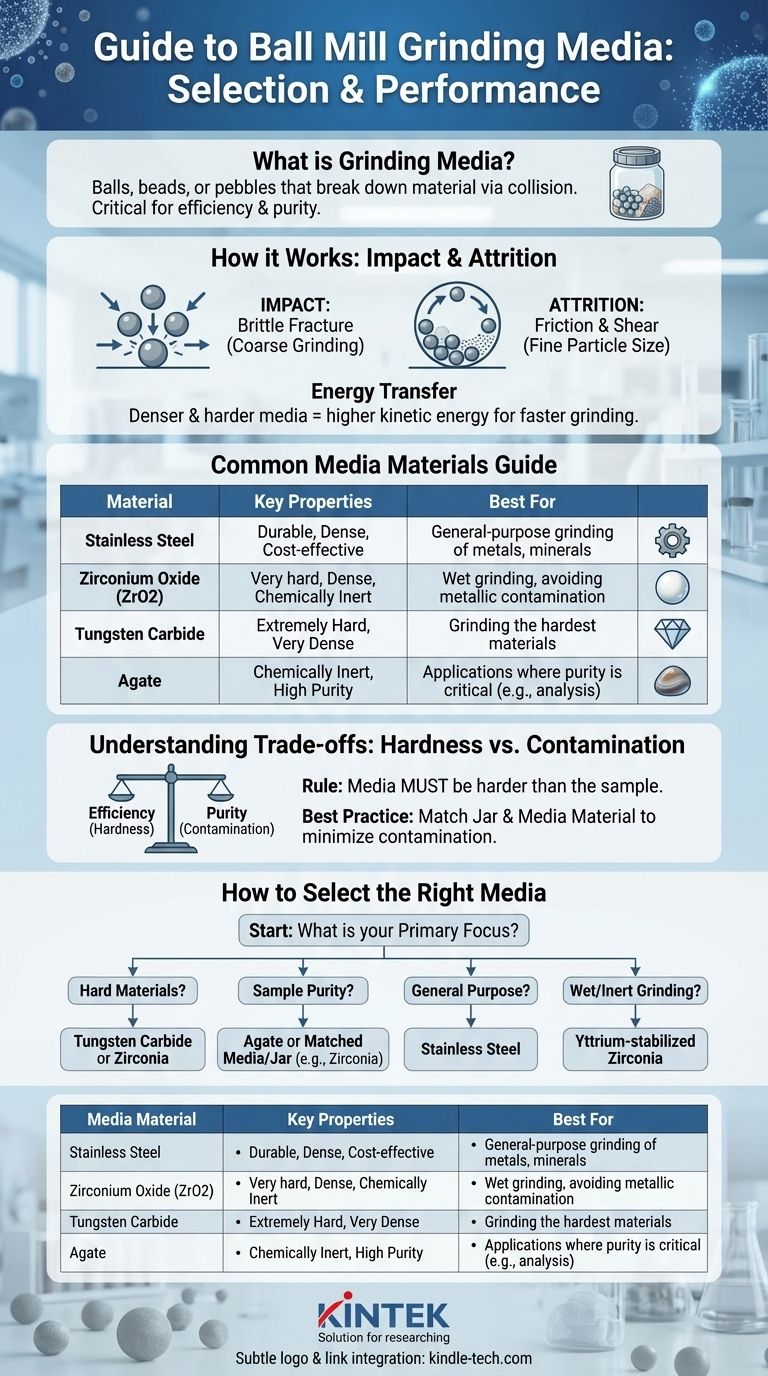

Il ruolo dei mezzi di macinazione: più che semplice frantumazione

Un mulino a sfere funziona posizionando il materiale del campione in un vaso insieme ai mezzi di macinazione. Mentre il vaso ruota o oscilla ad alta velocità, i mezzi si riversano e collidono, polverizzando il campione attraverso una combinazione di impatto e attrito.

Il principio dell'impatto e dell'attrito

Gli impatti ad alta energia dei mezzi che cadono causano fratture fragili e macinazione grossolana. Contemporaneamente, l'attrito e le forze di taglio create mentre i mezzi rotolano l'uno contro l'altro e contro il campione causano attrito, che porta a dimensioni delle particelle molto più fini.

Trasferimento di energia ed efficienza di macinazione

L'efficacia di questo processo dipende dal trasferimento di energia. Mezzi più densi e più duri trasferiscono più energia cinetica all'impatto, portando a una macinazione più rapida ed efficiente di materiali tenaci. Anche la dimensione dei mezzi gioca un ruolo, con sfere più grandi che forniscono un impatto maggiore e sfere più piccole che forniscono una macinazione finale più fine.

Una guida ai materiali comuni per i mezzi di macinazione

La scelta del materiale del mezzo è una decisione ingegneristica deliberata basata sulle proprietà del campione e sugli obiettivi analitici.

Acciaio inossidabile

L'acciaio inossidabile è il cavallo di battaglia dei mezzi di macinazione. È durevole, relativamente denso ed economico, il che lo rende una scelta eccellente per la macinazione generica di molti materiali, inclusi metalli e alcuni minerali.

Ossido di zirconio (ceramica)

Spesso stabilizzato con ittrio, l'ossido di zirconio (ZrO2) è una ceramica ad alte prestazioni. È eccezionalmente duro, denso e altamente resistente all'usura. La sua inerzia chimica e la natura non corrosiva lo rendono la scelta preferita per la macinazione a umido e per le applicazioni in cui la contaminazione metallica deve essere evitata.

Carburo di tungsteno

Per la macinazione di materiali estremamente duri, il carburo di tungsteno è la scelta superiore. È significativamente più duro e denso persino dell'ossido di zirconio, fornendo la massima energia d'impatto possibile. Tuttavia, è anche più costoso e può introdurre contaminazione da tungsteno.

Agata

Quando la purezza del campione è la priorità assoluta, l'agata è il mezzo ideale. È una forma di quarzo microcristallino chimicamente inerte e introduce una contaminazione minima. La sua limitazione principale è la minore durezza e densità, che la rende inadatta per la macinazione di sostanze molto dure.

Altri mezzi specializzati

Materiali come ottone, bronzo e piombo antiscintilla servono applicazioni di nicchia. Ad esempio, i mezzi antiscintilla sono un requisito di sicurezza critico quando si macinano materiali potenzialmente esplosivi o volatili. I ciottoli di selce sono un'opzione tradizionale e a basso costo per applicazioni meno esigenti.

Comprendere i compromessi: durezza vs. contaminazione

La scelta del mezzo giusto implica il bilanciamento di due fattori contrastanti: la necessità di una macinazione efficiente e la necessità di purezza del campione.

La regola della durezza

Un principio fondamentale della macinazione è che i mezzi di macinazione devono essere significativamente più duri del materiale da macinare. Se il campione è più duro del mezzo, consumerai il tuo mezzo, introdurrai una massiccia contaminazione e non riuscirai a macinare efficacemente il tuo campione.

L'inevitabilità della contaminazione

Tutti i processi di macinazione introducono un certo livello di contaminazione poiché il mezzo e il vaso si consumano inevitabilmente. L'obiettivo non è raggiungere zero contaminazione, il che è impossibile, ma minimizzarla e controllarne la composizione.

Abbinamento del materiale del vaso e del mezzo

Una buona pratica per controllare la contaminazione è utilizzare un vaso di macinazione realizzato con lo stesso materiale del tuo mezzo. L'uso di sfere di zirconia in un vaso di zirconia, ad esempio, assicura che qualsiasi contaminazione introdotta sia semplicemente più zirconia, che può spesso essere ignorata o facilmente contabilizzata nell'analisi successiva.

Come selezionare il mezzo giusto per la tua applicazione

La tua scelta dovrebbe essere guidata da una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è macinare materiali molto duri: Scegli un mezzo più duro del tuo campione, come carburo di tungsteno o ossido di zirconio.

- Se il tuo obiettivo principale è minimizzare la contaminazione del campione: Usa mezzi di agata per la massima purezza, oppure abbina il materiale del tuo mezzo al materiale del tuo vaso (ad esempio, sfere di zirconia in un vaso di zirconia).

- Se il tuo obiettivo principale è la macinazione generica ed economica: L'acciaio inossidabile è spesso il punto di partenza più pratico e versatile.

- Se stai eseguendo macinazione a umido o hai bisogno di inerzia chimica: L'ossido di zirconio stabilizzato con ittrio è lo standard del settore grazie alle sue proprietà non corrosive e resistenti all'usura.

Comprendendo le proprietà dei tuoi mezzi di macinazione, trasformi la macinazione da un processo di forza bruta in una tecnica controllata e precisa.

Tabella riassuntiva:

| Materiale del mezzo | Proprietà chiave | Ideale per |

|---|---|---|

| Acciaio inossidabile | Durevole, economico, buona densità | Macinazione generica di metalli, minerali |

| Ossido di zirconio (ZrO2) | Molto duro, denso, chimicamente inerte, resistente all'usura | Macinazione a umido, evitando contaminazioni metalliche |

| Carburo di tungsteno | Estremamente duro e denso | Macinazione dei materiali più duri |

| Agata | Chimicamente inerte, contaminazione minima | Applicazioni in cui la purezza del campione è critica |

| Specializzato (es. Piombo) | Antiscintilla | Macinazione di materiali esplosivi o volatili |

Hai difficoltà a scegliere il mezzo di macinazione giusto per la tua specifica applicazione?

La scelta sbagliata può portare a macinazione inefficiente, contaminazione eccessiva e tempo sprecato. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e una gamma completa di mezzi di macinazione e vasi di alta qualità per soddisfare perfettamente le tue esigenze di materiale e purezza.

Lascia che i nostri esperti ti aiutino a ottenere risultati ottimali. Contattaci oggi per discutere la tua applicazione e trovare la soluzione ideale per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a Tessuto Ibrido da Laboratorio

- Mulino a disco vibrante da laboratorio per la macinazione di campioni

- Trituratore Ultrafine Vibrante Raffreddato ad Acqua a Bassa Temperatura con Touchscreen

- Mortaio e pestello in agata naturale per macinare e mescolare

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi allo stato solido di elettroliti solidi di tipo NASICON? Sblocca la purezza

- Qual è l'intervallo di velocità di un mulino a palle? Trova la tua efficienza di macinazione ottimale

- Quali sono le caratteristiche uniche di trasferimento energetico del PBM? Padronanza della sintesi eterociclica complessa

- Qual è la funzione primaria di un mulino a sfere planetario nella preparazione dell'acciaio ODS? Ottenere la lega meccanica su nanoscala

- Come un mulino a palle planetario facilita la sintesi meccanochemica di elettroliti solidi solforati? - Senza ricottura