La fase di riempimento è la prima fase critica del processo di stampaggio a iniezione. Inizia nel momento in cui le due metà dello stampo vengono bloccate e comporta l'iniezione rapida di materiale plastico fuso nella cavità dello stampo vuota. Questo evento ad alta velocità e alta pressione continua fino a quando la cavità non è sostanzialmente piena, tipicamente tra il 95% e il 99%.

La fase di riempimento non consiste semplicemente nell'immettere la plastica nello stampo; è un evento controllato con precisione che stabilisce la qualità estetica e strutturale fondamentale del pezzo finale. I parametri impostati durante questi pochi secondi determinano tutto, dalla finitura superficiale alla resistenza interna.

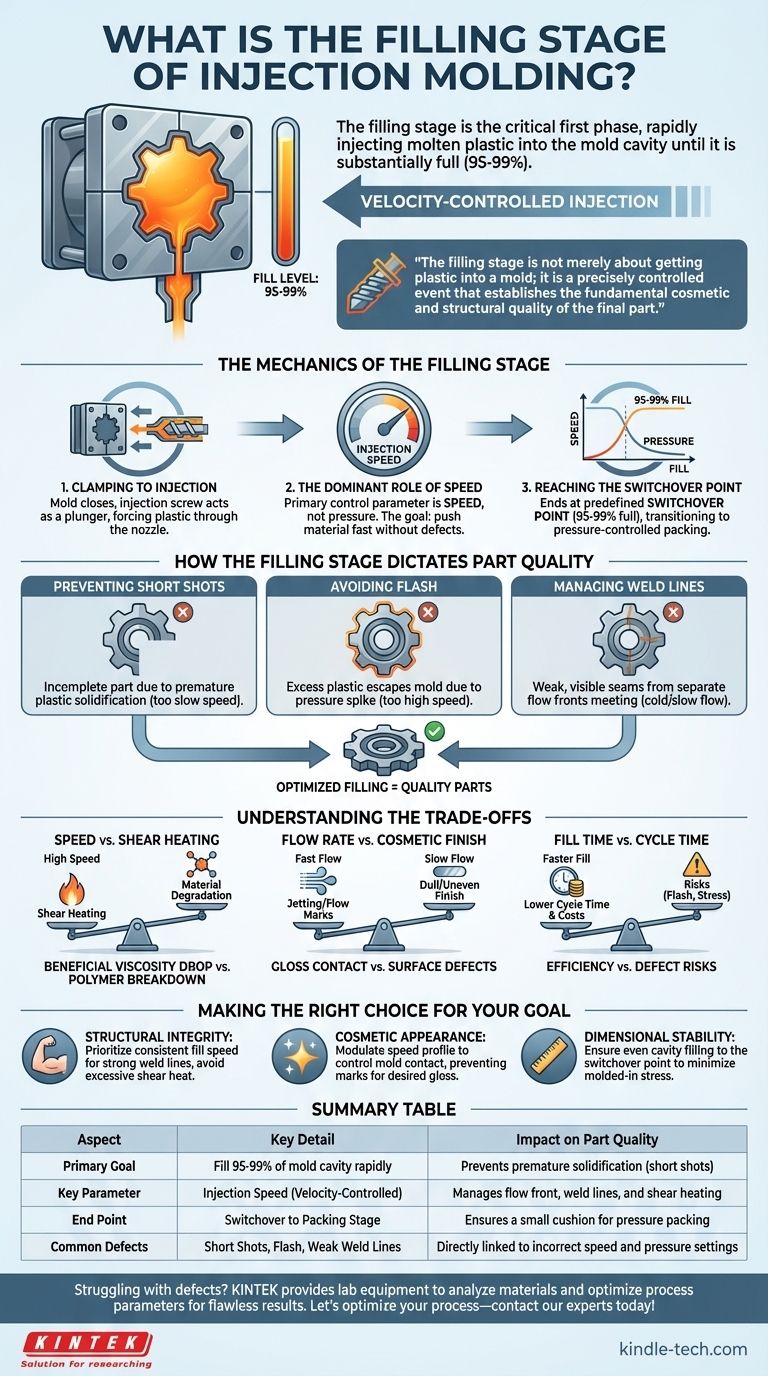

La meccanica della fase di riempimento

Per comprendere la sua importanza, è necessario prima comprendere la sequenza degli eventi. La fase di riempimento è un processo dinamico governato da velocità, pressione e temperatura.

Dalla chiusura all'iniezione

Il ciclo inizia con la chiusura dello stampo, tenuto insieme da una forza immensa da parte dell'unità di bloccaggio. Una volta assicurato, la vite dell'unità di iniezione si muove in avanti come uno stantuffo, forzando la plastica fusa accumulata attraverso l'ugello e nel sistema di canali dello stampo.

Il ruolo dominante della velocità

Durante la fase di riempimento, il parametro di controllo principale è la velocità di iniezione, non la pressione. L'obiettivo è spingere il materiale nello stampo il più rapidamente possibile senza causare difetti. Questo approccio controllato dalla velocità assicura che l'intera cavità venga riempita prima che una qualsiasi sezione della plastica possa raffreddarsi e solidificarsi prematuramente.

Raggiungere il punto di commutazione

La fase di riempimento termina in una posizione predefinita nota come punto di commutazione (switchover point). Questo è il momento critico in cui la macchina passa dalla fase di "riempimento" ad alta velocità alla fase di "pressurizzazione" controllata dalla pressione. Questa commutazione avviene tipicamente quando lo stampo è pieno al 95%-99%, lasciando un piccolo cuscinetto da riempire durante la successiva fase di pressatura.

Come la fase di riempimento detta la qualità del pezzo

Quasi tutti i difetti comuni di stampaggio possono essere ricondotti a una fase di riempimento controllata in modo improprio. Il modo in cui la plastica entra e scorre all'interno dello stampo è fondamentale.

Prevenire i colpi corti (Short Shots)

Un colpo corto (short shot) è un pezzo incompleto, che si verifica se la plastica fusa si solidifica prima di aver riempito completamente la cavità dello stampo. Ciò è spesso causato da una velocità di iniezione troppo lenta, che consente al materiale di raffreddarsi eccessivamente durante il suo percorso.

Evitare le bave (Flash)

La bava (flash) è il problema opposto: un sottile strato di plastica in eccesso che fuoriesce dalla cavità dello stampo, tipicamente sulla linea di giunzione. Ciò può accadere se la velocità di iniezione è troppo alta, creando un picco di pressione che forza leggermente le metà dello stampo ad aprirsi.

Gestire le linee di saldatura (Weld Lines)

Quando la plastica fusa scorre attorno a un nucleo o entra da più punti di iniezione (gate), i fronti di flusso separati devono incontrarsi e fondersi. Il punto in cui si incontrano è chiamato linea di saldatura (weld line). Un fronte di flusso freddo o a bassa velocità si traduce in una linea di saldatura debole, spesso visibile, che compromette la resistenza e l'aspetto del pezzo.

Comprendere i compromessi

Ottimizzare la fase di riempimento è un atto di bilanciamento. Spingere per un obiettivo può influire negativamente su un altro, richiedendo un'attenta considerazione del materiale e della progettazione del pezzo.

Velocità rispetto al riscaldamento per taglio (Shear Heating)

Le alte velocità di iniezione generano attrito mentre la plastica scorre, un fenomeno noto come riscaldamento per taglio (shear heating). Questo può essere vantaggioso, poiché abbassa la viscosità della plastica e la aiuta a riempire le sezioni sottili. Tuttavia, un taglio eccessivo può degradare il polimero, rompendo le sue catene molecolari e indebolendo il pezzo finale.

Portata di flusso rispetto alla finitura estetica

La velocità con cui la plastica fusa entra in contatto con la parete dello stampo influisce direttamente sulla brillantezza e sulla finitura del pezzo. Un'iniezione veloce può creare un effetto di "getto" (jetting), causando segni di flusso sulla superficie. Al contrario, un riempimento troppo lento può portare a una finitura opaca o irregolare.

Tempo di riempimento rispetto al tempo ciclo

Naturalmente, un tempo di riempimento più veloce riduce il tempo ciclo complessivo, aumentando l'efficienza produttiva e riducendo i costi. Tuttavia, questa ricerca di velocità deve essere bilanciata rispetto al rischio di creare difetti come bave, elevate sollecitazioni interne o degradazione del materiale.

Fare la scelta giusta per il tuo obiettivo

La strategia di riempimento ideale dipende interamente dai requisiti specifici del pezzo.

- Se la tua priorità principale è l'integrità strutturale: Dai priorità a una velocità di riempimento costante che assicuri linee di saldatura forti ed eviti di degradare il materiale con un calore di taglio eccessivo.

- Se la tua priorità principale è l'aspetto estetico: Modula il profilo della velocità di iniezione per gestire il modo in cui la plastica entra in contatto con la parete dello stampo, prevenendo segni di flusso e ottenendo la brillantezza superficiale desiderata.

- Se la tua priorità principale è la stabilità dimensionale: Assicurati che la cavità sia riempita in modo uniforme e costante fino al punto di commutazione, riducendo al minimo le sollecitazioni incorporate nello stampaggio che possono causare deformazioni successive.

In definitiva, padroneggiare la fase di riempimento è il primo e più essenziale passo per produrre pezzi stampati a iniezione coerenti e di alta qualità.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave | Impatto sulla qualità del pezzo |

|---|---|---|

| Obiettivo principale | Riempire rapidamente il 95-99% della cavità dello stampo | Previene la solidificazione prematura (colpi corti) |

| Parametro chiave | Velocità di iniezione (controllata dalla velocità) | Gestisce il fronte di flusso, le linee di saldatura e il riscaldamento per taglio |

| Punto finale | Commutazione alla fase di pressatura | Assicura che rimanga un piccolo cuscinetto di materiale per la pressatura a pressione |

| Difetti comuni | Colpi corti, Bave, Linee di saldatura deboli | Direttamente collegati a impostazioni errate di velocità e pressione |

Stai riscontrando difetti di stampaggio come colpi corti o bave? La precisione della tua fase di riempimento è fondamentale. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo ad alte prestazioni necessari per analizzare i materiali, ottimizzare i parametri di processo e ottenere risultati impeccabili. La nostra esperienza supporta i laboratori nel perfezionare lo stampaggio a iniezione per una struttura superiore e finiture estetiche. Ottimizziamo il tuo processo: contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

Domande frequenti

- Come contribuiscono gli stampi di grafite all'ambiente chimico durante la pressatura a caldo sottovuoto delle leghe Cu-Cr-Nb?

- Come usare uno stampo a pressione? Padroneggiare l'arte di creare forme ceramiche consistenti

- Quali ruoli svolgono gli stampi in grafite ad alta purezza nella sinterizzazione di Ti2AlN? Ottimizza i tuoi processi SPS e di pressatura a caldo

- Come pressare l'argilla nello stampo? Padroneggia l'arte di ottenere calchi puliti e dettagliati ogni volta

- Quale ruolo svolgono gli stampi in grafite nella sinterizzazione per pressatura a caldo sottovuoto delle superleghe Ni-Co-Al? Approfondimenti degli esperti

- Quale ruolo svolge uno stampo rigido nella pressatura a caldo delle leghe amorfe? Garantire la precisione nell'assemblaggio dei compositi

- Quali sono i 5 passaggi dello stampaggio a iniezione? Una guida per una produzione efficiente e di alta qualità

- Qual è il ruolo degli stampi in grafite nella sinterizzazione a pressa calda sottovuoto? Ottimizzazione del legame composito Ti/Al2O3