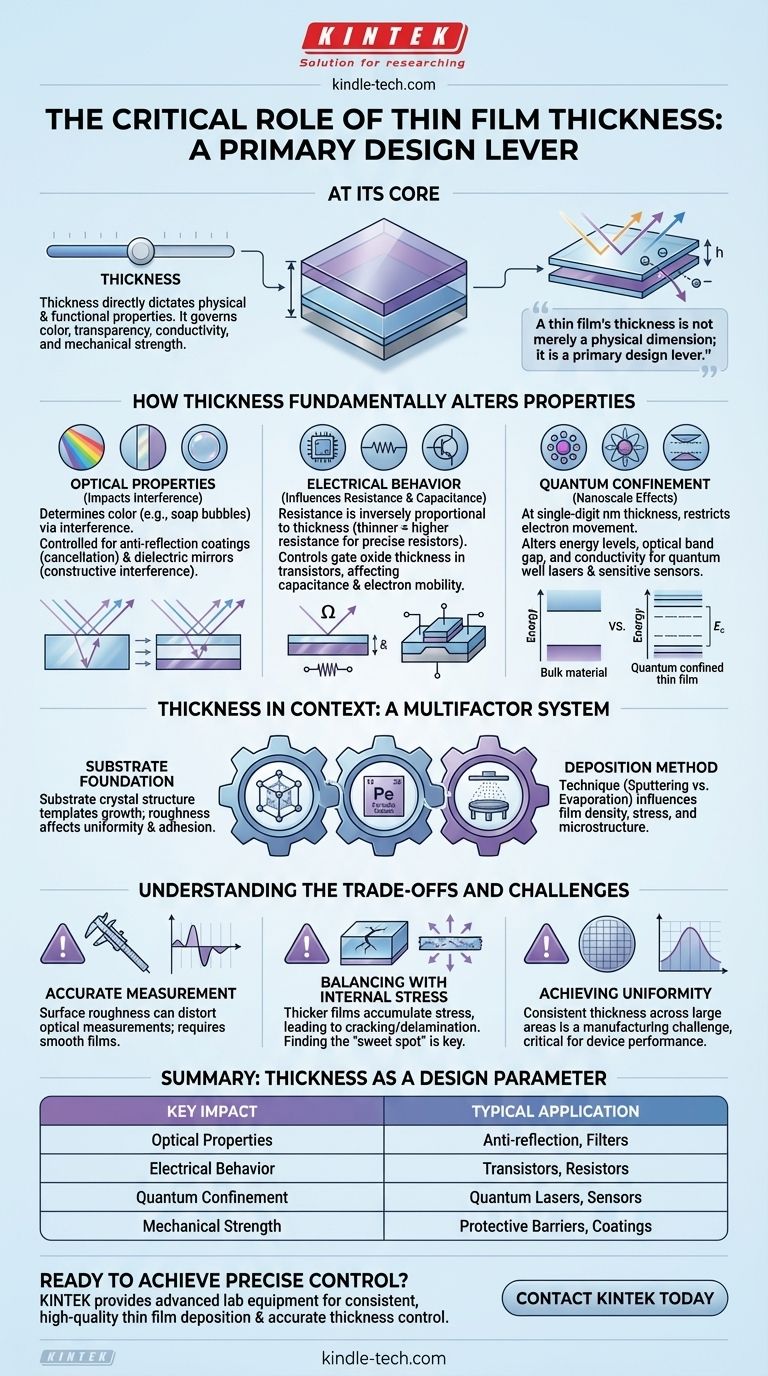

In sostanza, lo spessore di un film sottile è uno dei parametri più critici che si possono controllare, determinando direttamente le sue proprietà fisiche e funzionali. Ad esempio, nelle applicazioni ottiche, il comportamento di un film cambia drasticamente al variare del suo spessore, specialmente per film più sottili di 80 nanometri, dove gli effetti di interferenza diventano dominanti. Questa singola dimensione governa tutto, dal suo colore e trasparenza alla sua conduttività elettrica e resistenza meccanica.

Lo spessore di un film sottile non è semplicemente una dimensione fisica; è una leva di progettazione primaria. Cambiare lo spessore altera fondamentalmente il modo in cui il film interagisce con la luce, l'elettricità e lo stress meccanico, ma i suoi effetti sono sempre in relazione al materiale del film, al suo substrato e al metodo utilizzato per depositarlo.

Come lo spessore altera fondamentalmente le proprietà del film

Lo spessore di un film determina quali fenomeni fisici diventano dominanti. Man mano che si passa dai micrometri ai nanometri, non si sta solo rendendo il film più sottile; si stanno cambiando le regole che governano il suo comportamento.

Impatto sulle proprietà ottiche

Questo è l'effetto più intuitivo dello spessore. Il colore di una bolla di sapone o di una chiazza d'olio sull'acqua è il risultato diretto dell'interferenza del film sottile, che dipende interamente dallo spessore del film.

Per i rivestimenti ingegnerizzati, questo effetto è controllato con precisione. Regolando lo spessore, è possibile creare rivestimenti antiriflesso, dove le onde luminose riflesse si annullano a vicenda, o specchi dielettrici, dove interferiscono costruttivamente per creare un'alta riflettività.

Influenza sul comportamento elettrico

Nell'elettronica, lo spessore è fondamentale. La resistenza di un film conduttivo è inversamente proporzionale al suo spessore. I film più sottili hanno una resistenza maggiore, un principio utilizzato per creare resistori precisi.

Inoltre, nei dispositivi semiconduttori, lo spessore degli ossidi di gate, degli strati di canale e degli strati isolanti controlla direttamente la capacità, la mobilità degli elettroni e la corrente di dispersione, definendo le prestazioni di un transistor.

Il ruolo del confinamento quantistico

Quando un film diventa eccezionalmente sottile (tipicamente nell'ordine di pochi nanometri), il suo spessore si avvicina alla lunghezza d'onda degli elettroni.

Questo confinamento quantistico restringe il movimento degli elettroni in una dimensione, il che cambia fondamentalmente i livelli di energia del materiale. Questo può alterare il suo band gap ottico e la conduttività elettrica in modi non osservati nel materiale massivo, abilitando tecnologie come i laser a pozzo quantico e sensori altamente sensibili.

Spessore nel contesto: un sistema multifattoriale

Sebbene lo spessore sia una manopola di controllo primaria, il suo effetto non può essere isolato da altri fattori critici. Le proprietà finali di un film sottile sono il risultato di un sistema interdipendente.

La fondazione del substrato

Le proprietà del film sono fortemente influenzate dal substrato su cui è cresciuto. La struttura cristallina di un substrato può modellare la crescita del film, e la sua rugosità superficiale può influenzare l'uniformità e l'adesione del film.

La scelta del materiale

Le proprietà intrinseche del materiale scelto—il target nella sputtering o la sorgente nell'evaporazione—stabiliscono la linea di base. Lo spessore poi modifica queste proprietà.

Depositare un film d'oro di 50 nm produrrà risultati elettrici e ottici molto diversi rispetto a un film di biossido di silicio di 50 nm. Il materiale detta il potenziale, e lo spessore affina il risultato.

Il metodo di deposizione

Il modo in cui si costruisce il film è importante. Una tecnica come la sputtering crea un film denso e aderente, mentre l'evaporazione termica può risultare in una struttura più porosa.

Queste differenze microstrutturali, determinate dal processo di deposizione, interagiranno con lo spessore del film per influenzare la sua densità finale, lo stress interno e la stabilità ambientale.

Comprendere i compromessi e le sfide

Il controllo dello spessore non è privo di difficoltà. Raggiungere la dimensione desiderata in modo coerente e affidabile richiede di affrontare diverse sfide pratiche.

La sfida della misurazione accurata

Le stesse proprietà che si sta cercando di controllare possono rendere difficile la misurazione. Come notato nella ricerca, la rugosità superficiale può distorcere i modelli di interferenza ottica utilizzati per le comuni tecniche di misurazione dello spessore, portando a letture imprecise.

Per risultati precisi, le misurazioni spesso richiedono film lisci e uniformi, il che potrebbe non essere sempre possibile a seconda del materiale e del metodo di deposizione.

Bilanciare lo spessore con lo stress interno

Man mano che un film diventa più spesso, tende ad accumulare più stress interno. Questo stress, se diventa troppo elevato, può causare la rottura, il distacco o la delaminazione del film dal substrato, portando al fallimento del dispositivo.

Gli ingegneri devono spesso trovare un "punto ottimale" che fornisca le prestazioni desiderate (ad esempio, durabilità da un rivestimento più spesso) senza introdurre livelli di stress distruttivi.

Raggiungere l'uniformità

Depositare un film con uno spessore perfettamente consistente su un'intera wafer o substrato è una sfida significativa per la produzione.

Qualsiasi variazione di spessore può portare a prestazioni incoerenti del dispositivo, rendendo il controllo del processo e la progettazione della camera di deposizione critici per la produzione ad alto volume.

Fare la scelta giusta per il tuo obiettivo

Lo spessore "ideale" dipende interamente dalla tua applicazione. Il tuo obiettivo determina come dovresti affrontare questo parametro critico.

- Se il tuo focus principale è la performance ottica: Il controllo preciso dello spessore è fondamentale per gestire l'interferenza, rendendolo la variabile chiave per rivestimenti antiriflesso, filtri e specchi.

- Se il tuo focus principale è il comportamento elettronico: Lo spessore controlla direttamente resistenza, capacità ed effetti quantistici, quindi raggiungere dimensioni esatte e ripetibili è essenziale per prestazioni prevedibili del dispositivo.

- Se il tuo focus principale è una barriera meccanica o protettiva: Uno spessore maggiore spesso migliora la durabilità, ma è necessario bilanciarlo con il rischio di fallimento del film a causa dello stress interno.

In definitiva, padroneggiare la tecnologia dei film sottili significa trattare lo spessore come un parametro di progettazione fondamentale, non solo come una dimensione finale.

Tabella riassuntiva:

| Effetto dello spessore | Impatto chiave | Applicazione tipica |

|---|---|---|

| Proprietà ottiche | Controlla interferenza, colore, riflettività | Rivestimenti antiriflesso, filtri |

| Comportamento elettrico | Determina resistenza, capacità, mobilità | Transistor, resistori precisi |

| Confinamento quantistico | Altera il band gap e la conduttività su scala nanometrica | Laser a pozzo quantico, sensori |

| Resistenza meccanica | Influenza durabilità vs. stress interno | Barriere protettive, rivestimenti antiusura |

Pronto a ottenere un controllo preciso sulle proprietà del tuo film sottile? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per una deposizione di film sottili coerente e di alta qualità. Sia che tu stia sviluppando rivestimenti ottici, dispositivi elettronici o barriere protettive, le nostre soluzioni garantiscono un controllo accurato dello spessore per prestazioni ottimali. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura