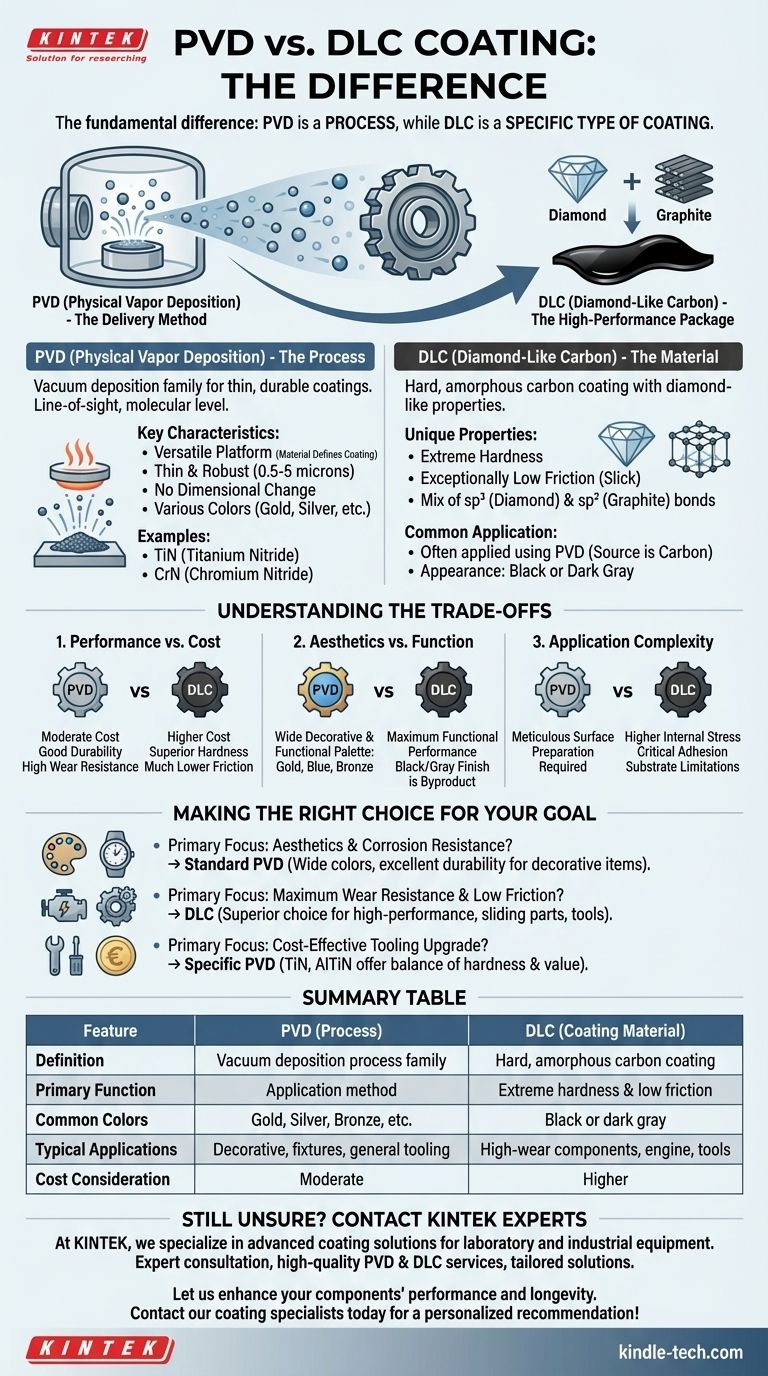

La differenza fondamentale è che la deposizione fisica da fase vapore (PVD) è un processo, mentre il Carbonio Diamantato (DLC) è un tipo specifico di rivestimento. Infatti, il processo PVD è uno dei modi più comuni per applicare un rivestimento DLC. Pensa al PVD come al "metodo di consegna" e al DLC come a uno dei "pacchetti" specializzati che possono essere consegnati.

Sebbene le persone li confrontino spesso, PVD e DLC non si escludono a vicenda. La distinzione corretta è tra PVD come ampia tecnologia di applicazione e DLC come materiale a base di carbonio ad alte prestazioni che viene spesso applicato utilizzando tale tecnologia PVD.

Cos'è il PVD (Deposizione Fisica da Fase Vapore)?

PVD descrive una famiglia di processi di deposizione sotto vuoto utilizzati per creare rivestimenti sottili e altamente durevoli. È un processo a linea di vista che avviene a livello molecolare all'interno di una camera a vuoto.

Il Processo Generale

Immagina di verniciare a spruzzo, ma invece di vernice liquida, stai usando un vapore di atomi. Un materiale sorgente solido, come titanio, cromo o carbonio, viene vaporizzato attraverso metodi come il riscaldamento o il bombardamento ionico.

Questo vapore viaggia quindi attraverso il vuoto e si condensa sulla parte che si desidera rivestire, formando un film molto sottile, denso e fortemente legato.

Caratteristiche Chiave del PVD

Il PVD è una tecnologia piattaforma versatile. L'etichetta "PVD" di per sé non ti dice il materiale del rivestimento, ma solo come è stato applicato.

Il film risultante è uno strato protettivo sottile ma robusto, tipicamente tra 0,5 e 5 micron di spessore. Ciò fornisce un'eccellente resistenza all'usura e alla corrosione senza alterare le dimensioni o le tolleranze del pezzo.

Poiché è possibile utilizzare molti materiali sorgente diversi, il PVD può produrre rivestimenti in un'ampia varietà di colori e con proprietà diverse. I rivestimenti PVD comuni includono il Nitruro di Titanio (TiN), che è di colore oro, e il Nitruro di Cromo (CrN), che è di colore argento.

Cos'è il DLC (Carbonio Diamantato)?

DLC è una specifica classe di materiale di carbonio amorfo duro utilizzato per rivestimenti ad alte prestazioni. Il suo nome deriva dal fatto che presenta alcune delle preziose proprietà del diamante naturale.

Le Proprietà Uniche del DLC

Le caratteristiche distintive del DLC sono la sua estrema durezza e il suo coefficiente di attrito eccezionalmente basso. In termini semplici, è sia incredibilmente resistente all'usura che molto "scivoloso".

Questa combinazione unica deriva dalla sua struttura atomica, che contiene un mix di legami carboniosi di tipo diamante (sp³) e di tipo grafite (sp²). Il rapporto tra questi legami determina le sue proprietà esatte.

La Connessione PVD-DLC

Sebbene esistano altri metodi (come il PACVD), il PVD è una tecnica primaria utilizzata per applicare i rivestimenti DLC. In questo scenario, il "materiale sorgente" vaporizzato nel processo PVD è il carbonio. Il risultato è un rivestimento specifico e ad alte prestazioni che chiamiamo DLC, che è quasi sempre di colore nero o grigio scuro.

Comprendere i Compromessi

Scegliere tra un rivestimento PVD standard e un rivestimento DLC comporta chiari compromessi legati alle esigenze di prestazione e al budget.

Prestazioni vs. Costo

Un rivestimento PVD standard come il Nitruro di Titanio (TiN) offre un significativo miglioramento della durezza e della resistenza all'usura a un costo moderato.

I rivestimenti DLC offrono una durezza superiore e, soprattutto, una superficie con un attrito molto più basso. Questa prestazione aggiuntiva comporta un costo significativamente più elevato a causa del processo di deposizione più complesso.

Estetica vs. Funzione

Se il tuo obiettivo principale è un colore specifico (oro, blu, bronzo, ecc.) combinato con una buona durabilità, un rivestimento PVD standard è la scelta giusta. Il PVD offre una vasta gamma decorativa e funzionale.

Se il tuo obiettivo è la massima prestazione funzionale, specialmente per parti scorrevoli o componenti ad alta usura dove la scorrevolezza è fondamentale, la finitura nera o grigia del DLC è un sottoprodotto della sua funzione superiore.

Complessità dell'Applicazione

L'applicazione di qualsiasi rivestimento PVD richiede una meticolosa preparazione della superficie. Tuttavia, l'alto stress interno in alcuni film DLC rende l'adesione corretta ancora più critica e impegnativa. Il DLC potrebbe non essere adatto a tutti i materiali o geometrie del substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la finitura giusta, devi definire il tuo obiettivo principale.

- Se la tua attenzione principale è l'estetica e la resistenza alla corrosione: Un rivestimento PVD standard offre una vasta gamma di colori e texture con eccellente durabilità per orologi, apparecchi e oggetti decorativi.

- Se la tua attenzione principale è la massima resistenza all'usura e basso attrito: Il DLC è la scelta superiore, essenziale per applicazioni ad alte prestazioni come componenti del motore, utensili da taglio e parti interne delle armi da fuoco.

- Se la tua attenzione principale è un aggiornamento degli utensili economicamente vantaggioso: Un rivestimento PVD specifico come TiN o AlTiN (Nitruro di Titanio Alluminio) è spesso lo standard del settore, fornendo un fantastico equilibrio tra durezza e valore.

In definitiva, scegliere correttamente significa abbinare i punti di forza unici di uno specifico materiale di rivestimento alle precise esigenze della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | PVD (Processo) | DLC (Materiale di Rivestimento) |

|---|---|---|

| Definizione | Una famiglia di processi di deposizione sotto vuoto | Una classe specifica di rivestimento di carbonio amorfo duro |

| Funzione Principale | Metodo di applicazione per vari rivestimenti | Estrema durezza e superficie a basso attrito |

| Colori Comuni | Oro (TiN), Argento (CrN), Bronzo, ecc. | Nero o grigio scuro |

| Applicazioni Tipiche | Oggetti decorativi, apparecchi, utensili generici | Componenti ad alta usura, parti di motori, utensili da taglio |

| Considerazione sul Costo | Costo moderato per una buona durabilità | Costo più elevato per prestazioni superiori |

Ancora incerto su quale rivestimento sia giusto per la tua applicazione?

In KINTEK, siamo specializzati in soluzioni di rivestimento avanzate per apparecchiature di laboratorio e industriali. Sia che tu abbia bisogno della durabilità decorativa di un rivestimento PVD standard o delle prestazioni estreme di una finitura DLC, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per le tue esigenze specifiche.

Forniamo:

- Consulenza esperta sulla selezione dei rivestimenti

- Servizi di rivestimento PVD e DLC di alta qualità

- Soluzioni adattate al tuo budget e ai requisiti di prestazione

Lascia che miglioriamo le prestazioni e la longevità dei tuoi componenti. Contatta oggi stesso i nostri specialisti dei rivestimenti per una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura