La scelta della finitura superficiale corretta è una decisione ingegneristica fondamentale. A livello fondamentale, la differenza tra questi due processi risiede nel materiale e nel metodo di applicazione. La Deposizione Fisica da Vapore (PVD) è un processo basato sul vuoto che deposita un film sottilissimo e altamente durevole di materiale metallico o ceramico su una superficie, mentre la verniciatura a polvere comporta l'applicazione elettrostatica di uno strato più spesso di polvere polimerica che viene poi polimerizzato a caldo.

La decisione tra PVD e verniciatura a polvere non riguarda quale sia "migliore", ma quale si allinea con i requisiti specifici del tuo prodotto. Il PVD fornisce una durezza e una resistenza all'usura superiori in uno strato micro-sottile per parti ad alte prestazioni, mentre la verniciatura a polvere offre una finitura protettiva, altamente decorativa ed economicamente vantaggiosa con una vasta gamma di colori.

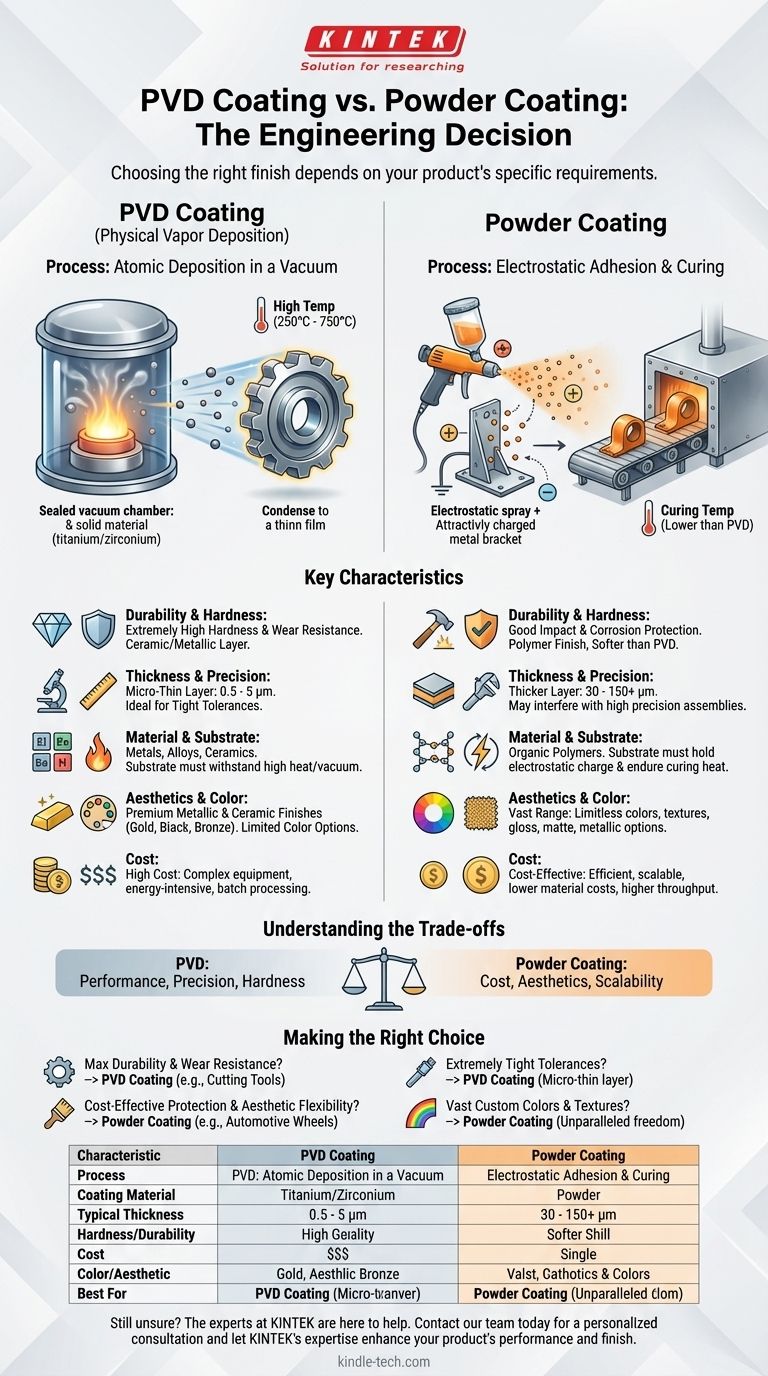

La Differenza Fondamentale: Il Processo di Applicazione

Per capire quale finitura è giusta per te, devi prima comprendere quanto siano radicalmente diversi i due processi. Il metodo determina le proprietà finali del rivestimento.

PVD: Deposizione Atomica in Vuoto

La Deposizione Fisica da Vapore è un processo ad alta tecnologia che avviene all'interno di una camera a vuoto. Una fonte di materiale solido, come titanio o zirconio, viene vaporizzata nel suo stato atomico o molecolare.

Queste particelle vaporizzate viaggiano quindi attraverso il vuoto e si condensano sulla parte da rivestire, formando un film sottile forte, legato ed eccezionalmente denso sulla sua superficie. Questo processo viene eseguito ad alte temperature, spesso tra 250°C e 750°C.

Verniciatura a Polvere: Adesione Elettrostatica e Polimerizzazione

La verniciatura a polvere è un processo molto diverso, non basato sul vuoto. Utilizza una carica elettrostatica per applicare una polvere polimerica secca su una superficie.

La parte da rivestire viene messa a terra elettricamente e alla polvere viene data una carica positiva mentre viene spruzzata. Questa differenza di carica fa sì che la polvere aderisca alla parte. La parte rivestita viene quindi spostata in un forno di polimerizzazione, dove il calore fonde la polvere in un guscio liscio, continuo e uniforme.

Confronto delle Caratteristiche di Prestazione Chiave

Le differenze nell'applicazione portano a risultati di prestazione molto diversi. Ogni processo eccelle in aree diverse.

Durabilità e Durezza

Il PVD è il vincitore indiscusso per durezza e resistenza all'usura. Poiché deposita uno strato ceramico o metallico, la superficie risultante è estremamente dura e resistente all'abrasione, alla corrosione e alle alte temperature.

La verniciatura a polvere, essendo una finitura polimerica (plastica), è molto più morbida. Sebbene fornisca un'eccellente protezione contro la corrosione e gli urti, non è progettata per resistere all'usura abrasiva severa che un rivestimento PVD può sopportare.

Spessore e Precisione

I rivestimenti PVD sono straordinariamente sottili, misurando tipicamente tra 0,5 e 5 micrometri (μm). Ciò rende il PVD una scelta ideale per componenti con tolleranze ingegneristiche strette, come utensili da taglio o parti meccaniche intricate, poiché il rivestimento non altererà le dimensioni della parte.

La verniciatura a polvere crea uno strato molto più spesso, spesso variabile da 30 a 150 micrometri o più. Questo spessore fornisce una protezione robusta ma può interferire con l'assemblaggio o il funzionamento di parti che richiedono alta precisione.

Compatibilità del Materiale e del Substrato

Il PVD può depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche. Tuttavia, il substrato da rivestire deve essere in grado di resistere alle alte temperature e all'ambiente a vuoto della camera PVD.

La verniciatura a polvere è limitata all'applicazione di polimeri organici. Il requisito principale per il substrato è che possa mantenere una carica elettrostatica e sopportare le temperature di polimerizzazione più basse senza deformarsi.

Comprendere i Compromessi: Costo vs. Estetica

La tua decisione finale bilancerà probabilmente le esigenze di prestazione con gli obiettivi di budget ed estetici.

L'Equazione dei Costi

Il PVD è significativamente più costoso della verniciatura a polvere. Il costo è guidato dalle sofisticate apparecchiature a vuoto, dall'alto consumo energetico e da una lavorazione a lotti più lenta e complessa.

La verniciatura a polvere è un processo industriale altamente efficiente e scalabile. Le apparecchiature sono meno complesse, i costi dei materiali sono inferiori e la produttività è molto più elevata, rendendola una soluzione molto più economica per una vasta gamma di applicazioni.

Finitura Visiva e Opzioni di Colore

La verniciatura a polvere offre una gamma quasi illimitata di opzioni. È possibile ottenere quasi tutti i colori dello spettro visibile, insieme a una vasta gamma di texture e finiture, dall'alto lucido al opaco, metallico e superfici testurizzate.

Il PVD offre una tavolozza più limitata, sebbene spesso di alta gamma, di finiture metalliche e ceramiche come oro, nero, bronzo e grafite. Sebbene l'aspetto sia di fascia alta, la personalizzazione per colori specifici è molto più limitata.

Fare la Scelta Giusta per il Tuo Prodotto

Scegli il processo che serve direttamente l'obiettivo primario del tuo componente o prodotto.

- Se la tua attenzione principale è la massima durata e resistenza all'usura: Il PVD è la scelta superiore per applicazioni ad alte prestazioni come utensili da taglio, impianti medici o componenti di armi da fuoco.

- Se la tua attenzione principale è la protezione economica con flessibilità estetica: La verniciatura a polvere è la soluzione ideale per prodotti come carpenteria architettonica, cerchioni automobilistici e attrezzature industriali.

- Se il tuo componente ha tolleranze estremamente strette: La natura micro-sottile del PVD è essenziale, poiché un rivestimento a polvere spesso potrebbe interferire con l'assemblaggio o la funzione.

- Se hai bisogno di una vasta gamma di colori e texture personalizzate: La verniciatura a polvere offre una libertà creativa senza pari che il PVD non può eguagliare.

Comprendendo i principi fondamentali di ciascun processo, puoi selezionare con sicurezza la finitura che fornisce il preciso equilibrio tra prestazioni, aspetto e costo per la tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Rivestimento PVD | Verniciatura a Polvere |

|---|---|---|

| Processo | Deposizione atomica basata sul vuoto | Spruzzatura elettrostatica e polimerizzazione a caldo |

| Materiale di Rivestimento | Metalli, Leghe, Ceramiche | Polveri Polimeriche |

| Spessore Tipico | 0,5 - 5 μm | 30 - 150+ μm |

| Durezza / Durabilità | Estremamente alta, resistente all'usura | Buona resistenza agli urti e alla corrosione |

| Costo | Alto | Economico |

| Opzioni di Colore ed Estetica | Finiture metalliche/ceramiche limitate | Vasta gamma di colori e texture |

| Ideale Per | Parti ad alte prestazioni, tolleranze strette | Finiture decorative, protezione economica |

Ancora incerto su quale rivestimento sia giusto per i tuoi componenti? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici e i test dei materiali. Che tu stia sviluppando strumenti ad alte prestazioni o prodotti di consumo, possiamo aiutarti a selezionare il processo giusto per soddisfare le tue specifiche di durata, estetica e budget. Contatta oggi il nostro team per una consulenza personalizzata e lascia che l'esperienza di KINTEK migliori le prestazioni e la finitura del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura