Non esiste un unico materiale "migliore" per un mulino a sfere. La scelta ideale dipende interamente dal materiale che si sta macinando e dagli obiettivi specifici. Il principio chiave è che il mezzo di macinazione e il recipiente devono essere più duri del materiale del campione e chimicamente inerti per evitare contaminazioni.

La decisione fondamentale nella scelta del materiale per il mulino a sfere è un compromesso tra efficienza di macinazione, costo e potenziale contaminazione del campione. È necessario abbinare il materiale dei componenti del mulino—il recipiente e le sfere di macinazione—alle proprietà fisiche e chimiche specifiche del campione che si sta lavorando.

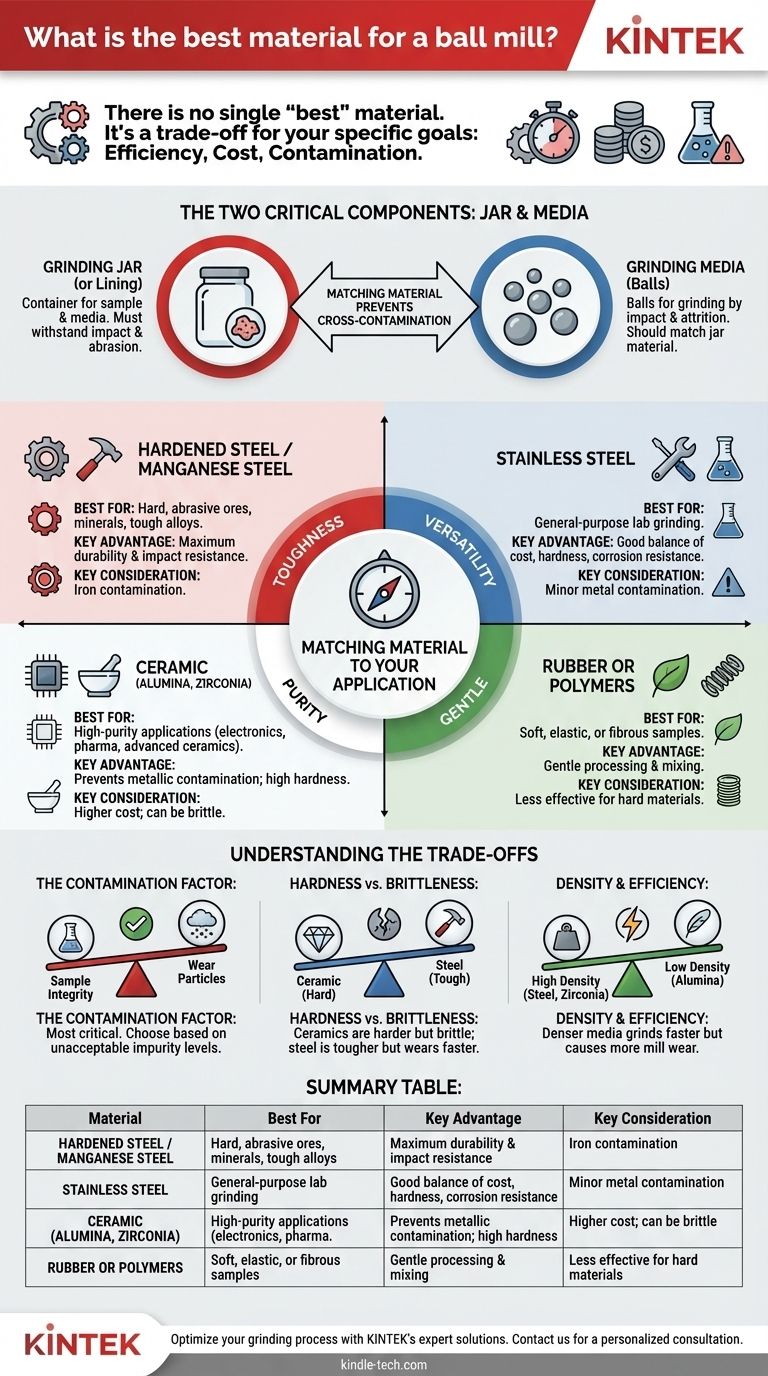

Le Due Componenti Critiche: Recipiente e Mezzo

Un mulino a sfere ha due parti in cui la scelta del materiale è fondamentale: il recipiente di macinazione (il corpo) e il mezzo di macinazione (le sfere).

Il Recipiente di Macinazione (o Rivestimento)

Il recipiente è il contenitore che ospita il campione e il mezzo di macinazione. Per i mulini di grandi dimensioni, si tratta di un corpo con un rivestimento interno. Il suo materiale deve resistere agli urti e all'abrasione costanti causati dal mezzo di macinazione.

Il Mezzo di Macinazione (Sfere)

Queste sono le sfere che svolgono il lavoro effettivo di macinazione tramite impatto e attrito. Come regola generale, il materiale per il recipiente e per il mezzo dovrebbe essere lo stesso per prevenire la contaminazione incrociata da due fonti diverse.

Abbinare il Materiale alla Vostra Applicazione

La scelta giusta dipende dal fatto che la vostra priorità sia la velocità di macinazione, la prevenzione della contaminazione o la lavorazione di un tipo specifico di campione.

Acciaio Temperato / Acciaio al Manganese

Questi materiali offrono massima tenacità e alta resistenza agli urti. Sono la scelta preferita per la macinazione di materiali molto duri, fragili o abrasivi come minerali, metalli e leghe resistenti. Il loro principale svantaggio è la contaminazione del campione con ferro e altri elementi di lega.

Acciaio Inossidabile

L'acciaio inossidabile è una scelta versatile ed economica per la macinazione per uso generale. Offre buona durezza e resistenza alla corrosione. È adatto per una vasta gamma di materiali in cui una contaminazione minima di ferro o cromo non è un problema critico per l'applicazione finale.

Ceramica (Allumina, Zirconia)

I recipienti e i mezzi ceramici sono essenziali per le applicazioni in cui la contaminazione metallica deve essere evitata. Sono estremamente duri e resistenti all'usura, il che li rende ideali per la macinazione di vetro, altre ceramiche e prodotti chimici di elevata purezza per uso biomedico o elettronico. La zirconia è più dura e densa dell'allumina, garantendo una macinazione più efficiente, ma a un costo maggiore.

Gomma o Polimeri

Per i campioni morbidi, elastici o fibrosi, un'azione di macinazione dura può essere inefficace o dannosa. I rivestimenti e i mezzi in gomma sono utilizzati per la riduzione delicata delle dimensioni o per applicazioni di miscelazione, dove l'obiettivo è lavorare il materiale senza la fratturazione ad alto impatto causata dai mezzi metallici o ceramici.

Comprendere i Compromessi

Ogni scelta di materiale comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Il Fattore Contaminazione

Questo è il compromesso più critico. Durante la macinazione, particelle microscopiche del recipiente e delle sfere si consumeranno e si mescoleranno con il campione. Se si sta macinando un minerale per l'estrazione di metalli, la contaminazione da acciaio è irrilevante. Se si sta preparando una ceramica ad alta purezza per un impianto medico, è inaccettabile.

Durezza vs. Fragilità

Esiste una relazione diretta tra la durezza di un materiale e la sua fragilità. Le ceramiche sono estremamente dure, il che porta a una macinazione efficiente, ma possono scheggiarsi o rompersi sotto impatto severo. L'acciaio è più tenace e più tollerante, ma si usura più rapidamente, portando a tassi di contaminazione più elevati.

Densità ed Efficienza

La densità del mezzo di macinazione influisce direttamente sull'energia di ogni collisione. I mezzi più densi, come l'acciaio o la zirconia, macineranno i materiali più velocemente e fino a una dimensione più fine rispetto ai mezzi meno densi come l'allumina. Tuttavia, una maggiore densità comporta anche maggiore usura del mulino stesso.

Fare la Scelta Giusta per il Vostro Obiettivo

Selezionate il materiale in base al risultato più importante per il vostro processo specifico.

- Se la vostra priorità principale è la macinazione pesante di materiali duri e abrasivi (es. minerali, leghe) dove la contaminazione da ferro è accettabile: Scegliete acciaio temperato o acciaio al manganese per la massima durata.

- Se la vostra priorità principale è prevenire qualsiasi contaminazione metallica per applicazioni sensibili o ad alta purezza (es. elettronica, prodotti farmaceutici, ceramiche avanzate): Scegliete una ceramica come zirconia o allumina.

- Se la vostra priorità principale è la macinazione da laboratorio per uso generale con un buon equilibrio tra costo e prestazioni: L'acciaio inossidabile è il punto di partenza più comune e versatile.

- Se la vostra priorità principale è la lavorazione delicata o la miscelazione di campioni morbidi, elastici o fibrosi: I mezzi in gomma o polimeri speciali sono la scelta corretta.

In definitiva, il materiale giusto è quello che protegge l'integrità del vostro campione ottenendo in modo efficiente la dimensione delle particelle desiderata.

Tabella Riassuntiva:

| Materiale | Ideale Per | Vantaggio Chiave | Considerazione Chiave |

|---|---|---|---|

| Acciaio Temperato | Materiali duri e abrasivi (minerali, leghe) | Massima durata e resistenza agli urti | Contaminazione da ferro |

| Acciaio Inossidabile | Macinazione da laboratorio per uso generale | Buon equilibrio tra costo, durezza e resistenza alla corrosione | Contaminazione metallica minore |

| Ceramica (Allumina/Zirconia) | Applicazioni ad alta purezza (elettronica, prodotti farmaceutici) | Previene la contaminazione metallica; alta durezza | Costo più elevato; può essere fragile |

| Gomma/Polimeri | Campioni morbidi, elastici o fibrosi | Lavorazione e miscelazione delicate | Meno efficace per materiali duri e fragili |

Ottimizzate il vostro processo di macinazione con le soluzioni esperte di KINTEK. La scelta del materiale giusto per il mulino a sfere è fondamentale per ottenere la dimensione delle particelle desiderata senza compromettere l'integrità del campione. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio di alta qualità, inclusa una gamma completa di mulini a sfere e mezzi di macinazione su misura per la vostra specifica applicazione—sia che siate nel settore minerario, farmaceutico, ceramico o della ricerca sui materiali avanzati.

Lasciate che i nostri specialisti vi aiutino a evitare costose contaminazioni e inefficienze. Contattate KINTEK oggi stesso per una consulenza personalizzata e scoprite la soluzione di macinazione perfetta per le esigenze del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Tessuto Ibrido da Laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la dimensione delle particelle di macinazione? Raggiungi la dimensione ideale delle particelle per prodotti migliori

- Quale strumento potrebbe essere usato per polverizzare un oggetto? Abbina lo strumento alla durezza e fragilità del tuo materiale

- Quali sono i vantaggi del mulino a sfere in farmacia? Ottenere polveri fini e lavorazione sterile

- Quali sono i vantaggi dell'utilizzo di barattoli di macinazione in zirconia? Ottenere micronizzazione ad alta purezza con contaminazione zero

- Qual è la funzione principale di un mulino a sfere durante la preparazione di CuCr50? Padroneggiare l'efficienza della lega meccanica

- Quanto tempo ci vuole per far funzionare un mulino a palle? Trova il tuo tempo di macinazione ottimale per la dimensione delle particelle desiderata

- Qual è uno degli svantaggi del metodo del mulino a sfere? Contaminazione, bassa velocità e risultati incoerenti

- Qual è la funzione del processo di macinazione a palle nella preparazione delle polveri di reazione Ti3SiC2? Raggiungimento dell'omogeneità del materiale