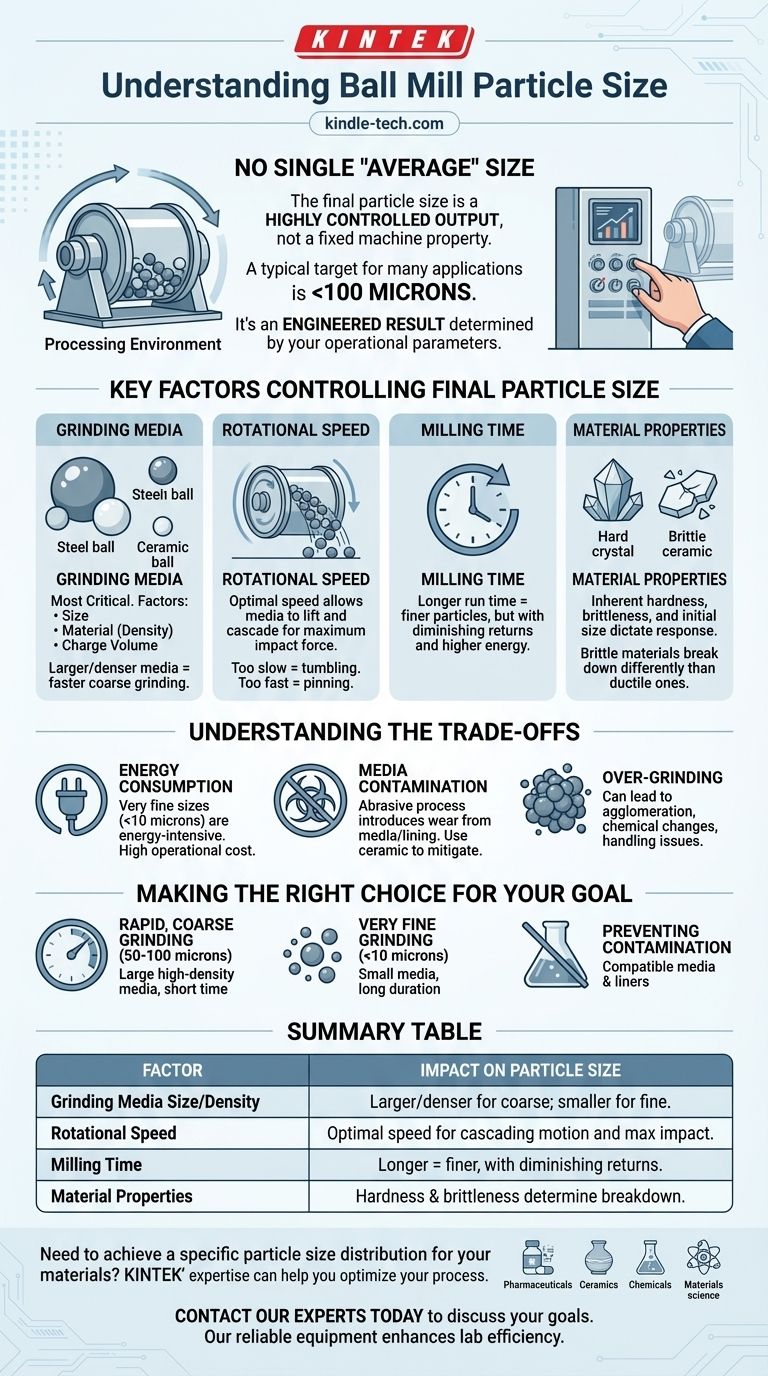

Per essere diretti, non esiste una singola dimensione media delle particelle per un mulino a sfere perché la dimensione finale è un risultato altamente controllato, non una proprietà fissa della macchina. Tuttavia, un obiettivo tipico per molte applicazioni è una dimensione delle particelle inferiore a 100 micron. Il vero scopo di un mulino a sfere è fornire un processo in cui è possibile manipolare le variabili chiave per ottenere la dimensione delle particelle precisa richiesta dalla propria applicazione specifica.

Il concetto più critico da assimilare è cambiare la prospettiva. Invece di chiedere quale dimensione produce un mulino a sfere, dovresti definire la dimensione delle particelle di cui hai bisogno. Il mulino a sfere è un sistema che configuri per soddisfare tale obiettivo specifico.

Perché non esiste una singola dimensione "media"

Un mulino a sfere non è come un setaccio con un risultato fisso. È un sistema dinamico progettato per la riduzione delle dimensioni, in cui la distribuzione finale delle particelle è il risultato di diversi fattori interagenti.

La macchina come processo

Considera un mulino a sfere come un ambiente di processo piuttosto che un semplice strumento. Il tamburo cavo e rotante e i mezzi di macinazione all'interno creano un'interazione complessa di forze—impatto e attrito—che scompongono le particelle nel tempo.

Un risultato ingegnerizzato

La dimensione finale delle particelle è un risultato ingegnerizzato. Il processo inizia con un materiale di una certa dimensione e termina quando si raggiunge la finezza desiderata. Questo risultato è determinato interamente dai parametri operativi che imposti.

I fattori chiave che controllano la dimensione finale delle particelle

Per ottenere una dimensione specifica delle particelle, è necessario comprendere e controllare le variabili fondamentali del processo di macinazione. Ognuna ha un impatto diretto e significativo sul prodotto finale.

Mezzi di macinazione

Le sfere stesse sono l'elemento più critico. I fattori chiave includono la loro dimensione, il materiale (densità) e il volume di carica (quanto del mulino è riempito con esse). Mezzi più grandi e densi creano forze d'impatto maggiori, portando a una riduzione delle dimensioni più rapida per i materiali grossolani.

Velocità di rotazione

La velocità con cui ruota il guscio del mulino è cruciale. Se è troppo lenta, le sfere semplicemente rotolano e causano abrasione. Se è troppo veloce, la forza centrifuga incollerà le sfere alla parete del guscio e non avverrà alcuna macinazione. La velocità ottimale consente ai mezzi di sollevarsi e poi ricadere a cascata, creando la massima forza d'impatto per una macinazione efficiente.

Tempo di macinazione

Questa è la variabile più semplice. A parità di altre condizioni, più a lungo si fa funzionare il mulino, più fini saranno le particelle risultanti. Tuttavia, ci sono rendimenti decrescenti, poiché sono necessari tempo ed energia esponenzialmente maggiori per scomporre le particelle più piccole.

Proprietà del materiale

Le caratteristiche intrinseche del materiale che si sta macinando—la sua durezza, fragilità e dimensione iniziale—determineranno come risponde al processo di macinazione. Una ceramica fragile si romperà in modo molto diverso da un metallo duttile.

Comprendere i compromessi

Ottimizzare per la dimensione delle particelle più piccola possibile non è sempre la strategia migliore. Comprendere i limiti e le conseguenze è essenziale per un processo efficiente ed efficace.

Consumo energetico

Ottenere dimensioni delle particelle molto fini (ad esempio, inferiori a 10 micron) è un processo ad alta intensità energetica. L'energia necessaria per macinare le particelle aumenta drasticamente man mano che la dimensione target delle particelle diminuisce. Ciò ha un impatto diretto sui costi operativi.

Contaminazione dei mezzi

Il processo di macinazione è intrinsecamente abrasivo, il che significa che i mezzi di macinazione (le sfere) e il rivestimento del mulino si consumeranno nel tempo. Questo logorio introduce minime quantità di contaminazione nel prodotto. L'uso di mezzi ceramici anziché acciaio può mitigare ciò, ma comporta un costo maggiore.

Sovra-macinazione

A volte, rendere le particelle troppo fini può essere dannoso. La sovra-macinazione può portare a problemi come l'agglomerazione delle particelle (raggruppamento), cambiamenti nelle proprietà chimiche del materiale o difficoltà nella manipolazione a valle.

Fare la scelta giusta per il tuo obiettivo

Le tue impostazioni operative dovrebbero essere un riflesso diretto del risultato desiderato. Regolando le variabili chiave, puoi mettere a punto il mulino a sfere per produrre esattamente ciò di cui hai bisogno.

- Se la tua attenzione principale è la macinazione grossolana rapida (ad esempio, 50-100 micron): Utilizza mezzi più grandi e ad alta densità e un tempo di macinazione relativamente breve per massimizzare le forze d'impatto.

- Se la tua attenzione principale è la macinazione molto fine (ad esempio, <10 micron): Utilizza mezzi più piccoli per aumentare il contatto con la superficie ed esegui il mulino per periodi significativamente più lunghi.

- Se la tua attenzione principale è prevenire la contaminazione del prodotto: Seleziona mezzi di macinazione e rivestimenti realizzati con un materiale (come ceramica o acciaio inossidabile) compatibile con il tuo prodotto finale.

In definitiva, un mulino a sfere ti dà il controllo per produrre la dimensione delle particelle precisa richiesta dal tuo processo.

Tabella riassuntiva:

| Fattore | Impatto sulla dimensione delle particelle |

|---|---|

| Dimensione/Densità dei mezzi di macinazione | Mezzi più grandi e densi per la macinazione grossolana; mezzi più piccoli per la macinazione fine. |

| Velocità di rotazione | La velocità ottimale crea un movimento a cascata per il massimo impatto e una macinazione efficiente. |

| Tempo di macinazione | Tempi di macinazione più lunghi producono particelle più fini, ma con rendimenti decrescenti. |

| Proprietà del materiale | La durezza e la fragilità della materia prima determinano come si scompone. |

Hai bisogno di ottenere una specifica distribuzione granulometrica per i tuoi materiali?

L'esperienza di KINTEK nelle soluzioni di macinazione da laboratorio può aiutarti a ottimizzare il tuo processo. Forniamo mulini a sfere di alta qualità e il supporto tecnico per selezionare i mezzi di macinazione e i parametri operativi corretti per la tua applicazione, sia che tu operi nel settore farmaceutico, ceramico, chimico o della scienza dei materiali.

Contatta oggi i nostri esperti per discutere i tuoi obiettivi di dimensione delle particelle e scoprire come le attrezzature affidabili di KINTEK possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?