Nella scienza dei materiali e nella produzione, lo sputtering è un metodo di deposizione fisica da vapore (PVD) utilizzato per creare film di materiale eccezionalmente sottili e uniformi. Il processo funziona espellendo atomi da un materiale sorgente, noto come "bersaglio", bombardandolo con ioni ad alta energia all'interno di una camera a vuoto. Questi atomi espulsi viaggiano quindi e si depositano su un substrato, costruendo gradualmente un nuovo strato di materiale con proprietà altamente controllate.

Lo sputtering è fondamentalmente un processo di scambio di quantità di moto. Utilizza un plasma di gas energizzato per creare un flusso di ioni che agiscono come una sabbiatrice microscopica, staccando con precisione gli atomi da un materiale bersaglio e ridepositandoli per formare un rivestimento ad alte prestazioni.

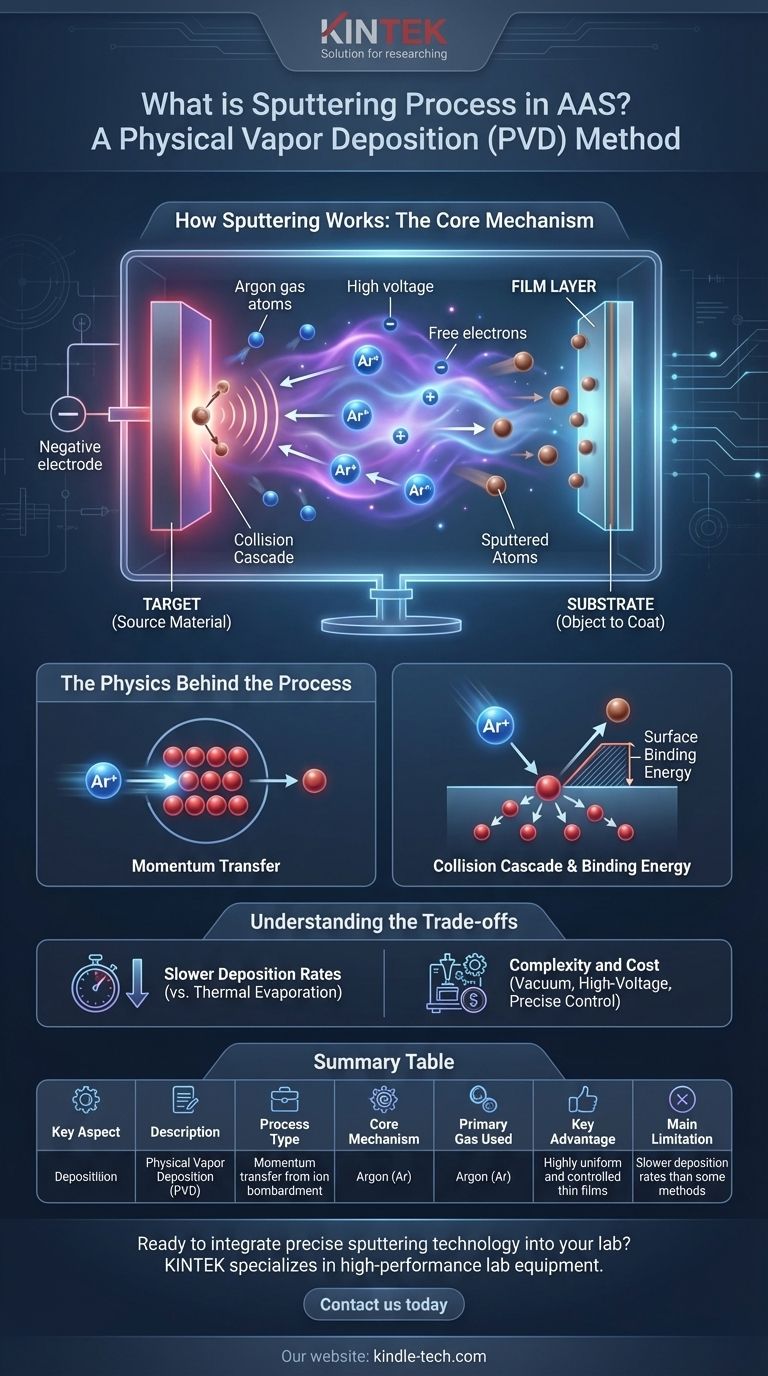

Come funziona lo Sputtering: Il Meccanismo Fondamentale

Per capire lo sputtering, è meglio visualizzarlo come una sequenza di eventi che si verificano all'interno di un ambiente altamente controllato.

La Configurazione Essenziale

Il processo inizia posizionando due componenti chiave in una camera a vuoto: il bersaglio e il substrato. Il bersaglio è fatto del materiale che si desidera depositare, mentre il substrato è l'oggetto che si desidera rivestire.

La camera viene pompata fino a raggiungere il vuoto per rimuovere i contaminanti. Quindi, viene introdotta una piccola e precisa quantità di un gas inerte, quasi sempre Argon (Ar).

Creazione del Plasma

Viene applicata un'alta tensione attraverso la camera, rendendo il bersaglio l'elettrodo negativo (catodo). Questo forte campo elettrico energizza il gas inerte.

Gli elettroni liberi nella camera accelerano e collidono con gli atomi neutri di Argon, staccando i loro elettroni. Questo crea ioni Argon caricati positivamente (Ar+) e rilascia più elettroni, risultando in una scarica luminosa auto-sostenuta nota come plasma.

La Fase di Bombardamento

Gli ioni Argon caricati positivamente sono potentemente attratti e accelerati verso il bersaglio caricato negativamente.

Essi colpiscono la superficie del bersaglio con un'enorme energia cinetica. Questa non è una reazione chimica, ma una collisione puramente fisica e ad alto impatto.

Espulsione e Deposizione

L'impatto degli ioni Argon disloca o "sputtera" gli atomi dal materiale bersaglio, espellendoli nella camera a vuoto.

Questi atomi espulsi viaggiano attraverso la camera e atterrano sul substrato, condensandosi per formare un film sottile e solido. Questo processo viene ripetuto miliardi di volte per costruire lo strato di film atomo per atomo.

La Fisica Dietro il Processo

Lo sputtering si basa su principi fondamentali della fisica per raggiungere la sua precisione. Comprendere questi concetti rivela perché è una tecnica così potente.

È Tutto una Questione di Trasferimento di Quantità di Moto

Il cuore del processo è il trasferimento di quantità di moto dall'ione Argon in arrivo agli atomi del bersaglio. È una collisione fisica, simile a una palla da biliardo che colpisce un gruppo di palle da biliardo.

L'efficienza di questo trasferimento dipende dall'energia degli ioni e dalle masse relative dell'ione e degli atomi del bersaglio.

Comprendere la Cascata di Collisioni

Un singolo impatto ionico non si limita a staccare un solo atomo. Innesca una cascata di collisioni all'interno dei primi pochi strati atomici del materiale bersaglio.

L'energia viene trasferita da atomo ad atomo sotto la superficie finché la cascata non raggiunge la superficie con energia sufficiente per espellere un atomo.

Il Ruolo dell'Energia di Legame Superficiale

Affinché un atomo bersaglio venga sputato, l'energia che riceve dalla cascata di collisioni deve essere maggiore dell'energia di legame superficiale. Questa è l'energia che lega l'atomo al materiale sfuso.

Questo principio spiega perché lo sputtering è un processo fisico controllato piuttosto che una semplice tecnica di fusione o evaporazione.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è la soluzione ideale per ogni applicazione. I suoi limiti principali sono pratici ed economici.

Velocità di Deposizione Più Lente

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento. La costruzione di film più spessi può richiedere una quantità significativa di tempo.

Complessità e Costo

I sistemi di sputtering richiedono un vuoto, alimentatori ad alta tensione e un controllo preciso del gas. Questo rende l'attrezzatura complessa e più costosa rispetto a metodi di rivestimento più semplici, rappresentando un significativo investimento di capitale.

Applicare Questo al Tuo Obiettivo

Comprendere lo sputtering ti permette di apprezzarne il ruolo nella creazione dei materiali ad alte prestazioni che guidano la tecnologia moderna.

- Se il tuo focus principale è la scienza dei materiali: Riconosci lo sputtering come uno strumento per creare film con struttura granulare, densità e orientamento precisamente controllati.

- Se il tuo focus principale è l'ingegneria o la produzione: Considera lo sputtering come un processo altamente affidabile e ripetibile per produrre rivestimenti uniformi, durevoli e funzionali su componenti come semiconduttori, lenti ottiche e impianti medici.

- Se sei nuovo all'argomento: Ricorda il concetto fondamentale: usare ioni ad alta energia in un plasma per staccare fisicamente atomi da una sorgente e depositarli su una superficie.

Lo sputtering è una tecnologia fondamentale, che consente la creazione di materiali e dispositivi che altrimenti sarebbero impossibili da fabbricare.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Fondamentale | Trasferimento di quantità di moto da bombardamento ionico |

| Gas Primario Utilizzato | Argon (Ar) |

| Vantaggio Chiave | Film sottili altamente uniformi e controllati |

| Limitazione Principale | Velocità di deposizione più lente rispetto ad alcuni metodi |

Pronto a integrare la precisa tecnologia di sputtering nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per aiutarti a ottenere rivestimenti a film sottile superiori per le tue esigenze di ricerca e produzione. I nostri esperti sono pronti ad aiutarti a selezionare la soluzione perfetta. Contattaci oggi per discutere la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Elettrodo a disco d'oro

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati