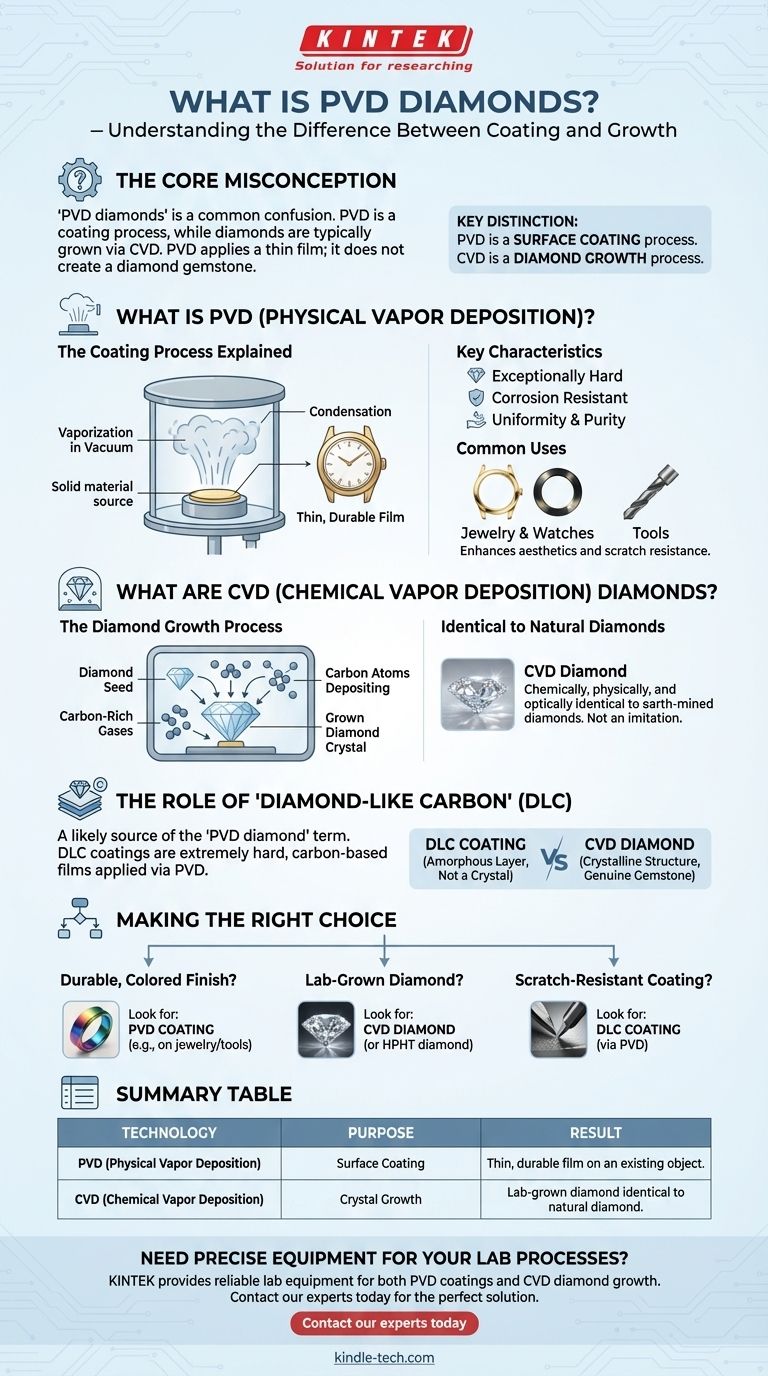

"Diamanti PVD" è un punto comune di confusione, ma il termine stesso non è tecnicamente accurato per un tipo di gemma. La confusione nasce perché vengono combinate due tecnologie diverse: il PVD è un processo di rivestimento, mentre i diamanti sono tipicamente coltivati in laboratorio utilizzando un processo chiamato CVD. Il PVD (Physical Vapor Deposition) è una tecnica utilizzata per applicare un film sottile e durevole su una superficie, non per creare un diamante.

La distinzione chiave da ricordare è che il PVD è un processo di rivestimento superficiale, mentre il CVD è un processo di crescita dei diamanti. Le persone spesso incontrano "PVD" nel contesto di finiture durevoli e colorate su gioielli o orologi, non nella creazione della gemma stessa.

Cos'è il PVD (Physical Vapor Deposition)?

Il PVD è un processo industriale molto apprezzato utilizzato per creare un film sottile, protettivo o decorativo sopra un altro materiale, noto come substrato.

Il processo di rivestimento spiegato

In un processo PVD, un materiale di rivestimento solido viene vaporizzato in una camera a vuoto. Questo vapore quindi viaggia e si condensa sull'oggetto da rivestire, formando uno strato molto sottile ma estremamente durevole e ben aderente.

Caratteristiche chiave dei rivestimenti PVD

Basati sulla scienza dei materiali, i rivestimenti PVD sono noti per essere eccezionalmente duri e altamente resistenti alla corrosione e all'ossidazione. Sono apprezzati per la loro uniformità e purezza, offrendo prestazioni superiori rispetto alla tradizionale galvanizzazione.

Usi comuni in gioielleria e strumenti

Questo processo è frequentemente utilizzato per applicare finiture color oro, nere o di altri colori su orologi, gioielli e strumenti in acciaio inossidabile. Migliora sia l'aspetto estetico che la resistenza ai graffi del metallo sottostante.

Cosa sono i diamanti CVD (Chemical Vapor Deposition)?

I diamanti CVD non sono un rivestimento; sono diamanti autentici coltivati in un ambiente di laboratorio controllato.

Il processo di crescita dei diamanti

Il processo CVD inizia con un minuscolo "seme" di diamante. Questo seme viene posto in una camera sigillata riempita di gas ricchi di carbonio. In condizioni specifiche, questi gas si scompongono e gli atomi di carbonio si depositano sul seme, facendo crescere un vero diamante, strato dopo strato.

Identici ai diamanti naturali

Il risultato del processo CVD è una pietra che è chimicamente, fisicamente e otticamente identica a un diamante estratto dalla terra. Non sono imitazioni; sono semplicemente creati attraverso un'origine diversa.

Comprendere l'equivoco fondamentale

La confusione tra PVD e CVD deriva dal fatto che entrambe sono tecnologie avanzate di deposizione sotto vuoto utilizzate in prodotti di alto valore, ma il loro scopo e il loro risultato sono fondamentalmente diversi.

Processo vs. Prodotto

Il PVD è un processo applicato a un prodotto. Aggiunge uno strato funzionale o decorativo sopra un oggetto esistente, come la cassa di un orologio.

Il CVD è un processo che crea il prodotto stesso. Il diamante è il risultato finale dell'intera procedura.

Il ruolo del "Carbonio simile al diamante" (DLC)

Una probabile fonte del termine "diamante PVD" è l'esistenza di rivestimenti di Carbonio simile al diamante (DLC). Questi sono film estremamente duri, a base di carbonio, che possono essere applicati utilizzando un processo PVD.

Sebbene un rivestimento DLC abbia alcune proprietà simili al diamante (come durezza e basso attrito), non è un diamante cristallino. È uno strato amorfo, non una gemma.

Fare la scelta giusta per il tuo obiettivo

Per assicurarti di ottenere ciò che cerchi, concentrati sulla funzione di cui hai bisogno.

- Se il tuo obiettivo principale è una finitura durevole e colorata sul metallo: stai cercando un prodotto con un rivestimento PVD.

- Se il tuo obiettivo principale è un diamante coltivato in laboratorio identico a uno naturale: dovresti cercare un diamante CVD (o la sua alternativa, un diamante HPHT).

- Se il tuo obiettivo principale è un rivestimento estremamente resistente ai graffi su uno strumento o un orologio: probabilmente stai cercando un rivestimento DLC, che spesso viene applicato utilizzando il PVD.

Comprendere la differenza tra un rivestimento superficiale e un cristallo coltivato ti consente di prendere una decisione più informata e sicura.

Tabella riassuntiva:

| Tecnologia | Scopo | Risultato |

|---|---|---|

| PVD (Physical Vapor Deposition) | Rivestimento superficiale | Film sottile e durevole su un oggetto esistente |

| CVD (Chemical Vapor Deposition) | Crescita del cristallo | Diamante coltivato in laboratorio identico al diamante naturale |

Hai bisogno di attrezzature precise per i tuoi processi di laboratorio? Che tu stia lavorando con rivestimenti PVD avanzati o coltivando diamanti CVD, KINTEK fornisce le attrezzature da laboratorio affidabili e i materiali di consumo di cui hai bisogno per risultati costanti e di alta qualità. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati