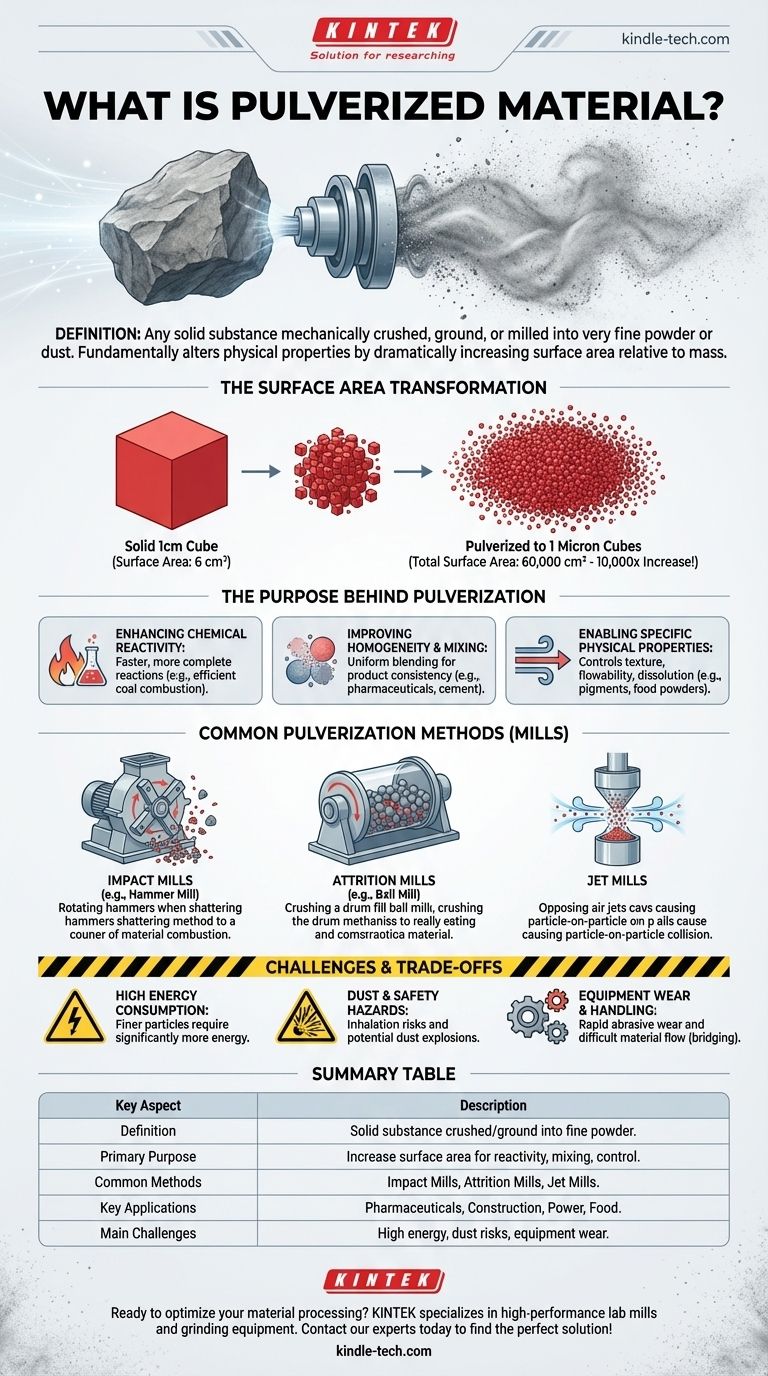

In termini semplici, il materiale polverizzato è qualsiasi sostanza solida che è stata meccanicamente frantumata, macinata o molata fino a ottenere la forma di una polvere o polvere molto fine. Questo processo modifica fondamentalmente le proprietà fisiche del materiale, in particolare aumentando drasticamente la sua superficie rispetto alla sua massa. Questa trasformazione non riguarda solo il rendere qualcosa di più piccolo; è un passo fondamentale per sbloccare il suo potenziale per un'ampia gamma di applicazioni industriali.

La polverizzazione è un processo ingegneristico fondamentale progettato per alterare lo stato fisico di un materiale al fine di migliorarne la reattività chimica, la capacità di essere miscelato e di controllarne il comportamento in un prodotto finale. Comprendere lo scopo dietro la creazione di una polvere è la chiave per coglierne il significato industriale.

Lo scopo della polverizzazione

La decisione di polverizzare un materiale è dettata dalla necessità di manipolare le sue proprietà fondamentali. Scomponendo la sua struttura, otteniamo un controllo preciso su come si comporta e interagisce con il suo ambiente.

Massimizzazione della superficie

Rompiere un pezzo solido di materiale in miliardi di minuscole particelle aumenta enormemente la superficie totale esposta. Questa è la conseguenza più importante della polverizzazione.

Ad esempio, un cubo solido di un centimetro ha una superficie di 6 cm². Se polverizzato in cubi di un micron per lato, la superficie totale aumenta a 60.000 cm²—un aumento di 10.000 volte.

Miglioramento della reattività chimica

Con una maggiore superficie esposta, le reazioni chimiche possono avvenire molto più velocemente e in modo più completo. Questo principio è vitale in molti processi.

In una centrale elettrica a carbone, la polvere di carbone polverizzato brucia quasi con la stessa efficienza e rapidità di un gas infiammabile, rilasciando energia in modo molto più efficace rispetto alla combustione di grossi pezzi di carbone.

Miglioramento dell'omogeneità e della miscelazione

Le polveri fini possono essere miscelate in modo molto più uniforme rispetto a granuli più grandi e irregolari. Questo è essenziale per garantire la consistenza del prodotto.

Nell'industria farmaceutica, i principi attivi vengono polverizzati per garantire che ogni compressa contenga la stessa dose esatta. Nell'edilizia, il cemento è una polvere polverizzata che deve mescolarsi uniformemente con sabbia, ghiaia e acqua per creare un calcestruzzo resistente.

Abilitazione di proprietà fisiche specifiche

La dimensione e la forma delle particelle polverizzate influenzano direttamente le caratteristiche del prodotto finale, come la consistenza, la scorrevolezza e la velocità di dissoluzione.

I pigmenti per vernici vengono polverizzati per ottenere una dimensione specifica delle particelle che determina l'opacità e la finitura del colore. Nella produzione alimentare, la consistenza fine della farina o del cacao in polvere è il risultato diretto di una polverizzazione controllata.

Metodi comuni di polverizzazione

Il macchinario utilizzato per la polverizzazione viene scelto in base alla durezza del materiale, alla dimensione desiderata delle particelle e al volume di produzione richiesto. Queste macchine sono generalmente note come mulini.

Mulini a impatto

Questi mulini, come un mulino a martelli, utilizzano martelli o barre rotanti ad alta velocità per frantumare il materiale all'impatto. Sono efficaci per materiali fragili e sono spesso utilizzati per macinazioni ad alto volume, da grossolane a medie.

Mulini ad attrito

Un mulino ad attrito, come un mulino a sfere, utilizza un tamburo rotante riempito con mezzi di macinazione duri (ad esempio, sfere d'acciaio o cilindri ceramici). Il materiale viene frantumato e macinato tra i mezzi che si scontrano, rendendo questo metodo ideale per sostanze molto dure e abrasive.

Mulini a getto

In un mulino a getto, flussi ad alta velocità di aria compressa o gas vengono utilizzati per accelerare le particelle, facendole scontrare tra loro. Questo impatto particella-su-particella crea polveri estremamente fini e uniformi con una contaminazione minima, un processo spesso richiesto per applicazioni ad alta purezza come prodotti farmaceutici ed elettronica.

Comprendere i compromessi e le sfide

Sebbene incredibilmente utile, la polverizzazione è un processo con significative considerazioni operative e rischi intrinseci.

Elevato consumo energetico

Macinare solidi in polveri fini è un processo ad alta intensità energetica. Più fine è la dimensione delle particelle target, maggiore è l'energia richiesta, rappresentando spesso un costo operativo importante.

Polvere e pericoli per la sicurezza

Le polveri fini presentano due rischi principali. Il primo è il pericolo di inalazione per i lavoratori. Il secondo, molte polveri organiche o metalliche sono altamente combustibili e possono causare una devastante esplosione di polvere se innescate mentre sono sospese nell'aria.

Difficoltà nella movimentazione dei materiali

I materiali ultrafini possono essere difficili da immagazzinare e trasportare. Possono agglomerarsi, rifiutarsi di fluire agevolmente dalle tramogge (un fenomeno noto come "bridging") o diventare facilmente aerodispersi, portando a perdite di prodotto e contaminazione.

Usura e manutenzione delle attrezzature

L'impatto e l'abrasione costanti usurano rapidamente le attrezzature di macinazione, soprattutto quando si lavorano materiali duri come minerali o ceramiche. Ciò comporta elevati costi di manutenzione e tempi di inattività della produzione.

Abbinare il processo all'obiettivo

La scelta dell'approccio giusto alla polverizzazione dipende interamente dal risultato desiderato per il materiale e dai compromessi operativi accettabili.

- Se il tuo obiettivo principale è la massima reattività chimica: Punta alla dimensione delle particelle più piccola e più consistente possibile, spesso utilizzando metodi ad alta intensità energetica come la macinazione a getto per applicazioni nella produzione di energia o nella catalisi avanzata.

- Se il tuo obiettivo principale è la miscelazione e il dosaggio consistenti: Dai priorità a un controllo rigoroso sulla distribuzione granulometrica, un fattore critico nelle industrie farmaceutiche, alimentari e chimiche dove l'uniformità del prodotto non è negoziabile.

- Se il tuo obiettivo principale è la lavorazione di volumi a costi contenuti: Utilizza metodi robusti e ad alta produttività come la frantumazione a impatto o a mascelle, adatti per le fasi iniziali della lavorazione dei minerali, del riciclaggio o della produzione di aggregati.

In definitiva, la polverizzazione è un processo trasformativo che adatta strategicamente le proprietà fondamentali di un materiale per soddisfare una specifica esigenza industriale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Definizione | Sostanza solida frantumata/macinata in una polvere o polvere fine. |

| Scopo primario | Aumentare la superficie per migliorare la reattività, la miscelazione e il controllo. |

| Metodi comuni | Mulini a impatto, Mulini ad attrito (es. Mulini a sfere), Mulini a getto. |

| Applicazioni chiave | Farmaceutica, Edilizia, Produzione di energia, Produzione alimentare. |

| Sfide principali | Elevato consumo energetico, rischi di esplosione di polveri, usura delle attrezzature. |

Pronto a ottimizzare la lavorazione dei tuoi materiali? L'attrezzatura di polverizzazione giusta è fondamentale per ottenere la dimensione delle particelle, la reattività e la miscelabilità desiderate nel tuo laboratorio o linea di produzione. KINTEK è specializzata in mulini da laboratorio ad alte prestazioni e attrezzature di macinazione su misura per le tue specifiche sfide sui materiali. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Macinatore criogenico a azoto liquido Cryomill con alimentatore a vite

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Trituratore Ultrafine Vibrante Raffreddato ad Acqua a Bassa Temperatura con Touchscreen

Domande frequenti

- Qual è l'intervallo di velocità di un mulino a palle? Trova la tua efficienza di macinazione ottimale

- Quante sfere dovrebbero essere caricate in un mulino a sfere per il funzionamento? Ottimizza la macinazione con la carica di sfere corretta

- In che modo la dimensione delle particelle influisce sulla XRF? Ottenere un'analisi elementare accurata e ripetibile

- Quali strumenti vengono utilizzati per la ricerca sulle batterie e la lavorazione dei materiali? Migliora la preparazione dei materiali del tuo laboratorio con KINTEK

- Come funziona il processo di macinazione? Padroneggiare la riduzione delle dimensioni delle particelle per materiali superiori