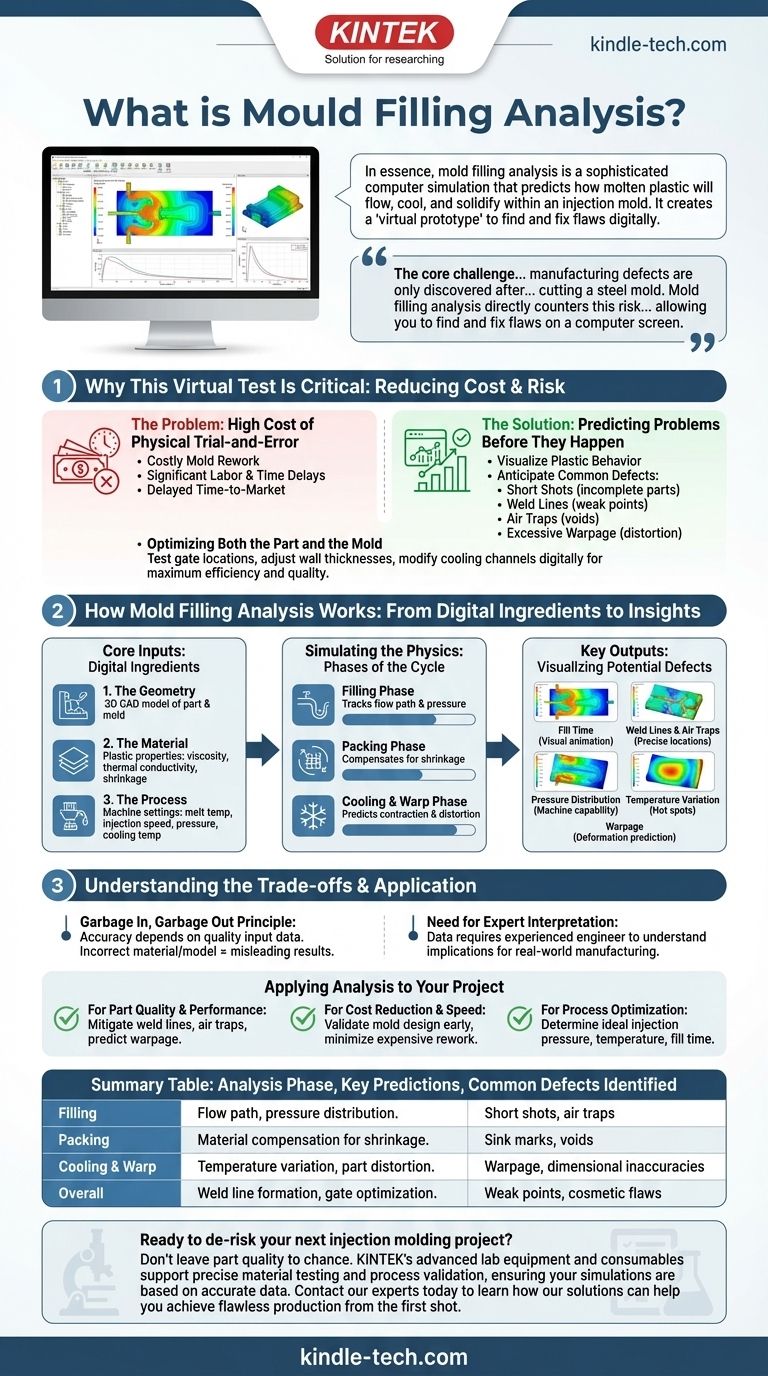

In sostanza, l'analisi di riempimento stampo è una sofisticata simulazione computerizzata che prevede come la plastica fusa fluirà, si raffredderà e si solidificherà all'interno di uno stampo a iniezione. Utilizza un modello digitale del pezzo e dello stampo per analizzare l'intero processo di produzione, identificando potenziali problemi prima che venga creata qualsiasi attrezzatura fisica.

La sfida principale nello stampaggio a iniezione è che i difetti di fabbricazione vengono scoperti solo dopo aver investito tempo e denaro significativi nel taglio di uno stampo in acciaio. L'analisi di riempimento stampo contrasta direttamente questo rischio creando un "prototipo virtuale", consentendoti di trovare e correggere i difetti sullo schermo di un computer, non in fabbrica.

Perché questo test virtuale è fondamentale

Per decenni, la progettazione degli stampi si è basata pesantemente sull'esperienza e su prove ed errori fisici. L'analisi di riempimento stampo, un tipo di Ingegneria Assistita da Computer (CAE), ha cambiato radicalmente questo processo introducendo la capacità predittiva.

Il problema: l'alto costo delle prove ed errori fisiche

Uno stampo in acciaio di qualità di produzione è una spesa in conto capitale importante, che spesso costa decine o addirittura centinaia di migliaia di dollari. Scoprire un difetto di progettazione—come un pezzo che non si riempie completamente o si deforma dopo il raffreddamento—durante le prove iniziali porta a una costosa e dispendiosa rilavorazione dello stampo.

Ogni ciclo di modifica aggiunge settimane o mesi alla tempistica di un progetto e comporta costi significativi di manodopera e lavorazione, ritardando il tempo di immissione sul mercato del tuo prodotto.

La soluzione: prevedere i problemi prima che si verifichino

Simulando il processo, è possibile visualizzare esattamente come si comporterà la plastica. Ciò consente agli ingegneri di anticipare un'ampia gamma di difetti di fabbricazione comuni.

L'analisi può prevedere accuratamente problemi come pezzi incompleti (parti incomplete), linee di saldatura (punti deboli dove i flussi di plastica si incontrano), intrappolamenti d'aria (imperfezioni estetiche o vuoti) e deformazioni eccessive (distorsione del pezzo).

Ottimizzazione sia del pezzo che dello stampo

Oltre a trovare i difetti, la simulazione consente un'ottimizzazione proattiva. I progettisti possono testare diverse posizioni del punto di iniezione, regolare gli spessori delle pareti o modificare la disposizione dei canali di raffreddamento digitalmente.

Ciò garantisce che il design finale del pezzo sia robusto e che lo stampo sia progettato per la massima efficienza e qualità fin dal primo colpo.

Come funziona l'analisi di riempimento stampo

L'analisi non è un semplice clic di un pulsante. È una simulazione complessa che si basa su input accurati per produrre output significativi e predittivi.

Gli input principali: ingredienti digitali

La simulazione richiede tre informazioni chiave:

- La geometria: Un modello CAD 3D del pezzo in plastica e del sistema di alimentazione dello stampo (canali e punti di iniezione).

- Il materiale: Le proprietà specifiche della plastica, come viscosità, conduttività termica e tassi di ritiro, vengono estratte da un database completo.

- Il processo: Le impostazioni della macchina previste, inclusi temperatura di fusione, velocità di iniezione, pressione di mantenimento e temperatura del liquido di raffreddamento dello stampo.

Simulazione della fisica: riempimento, mantenimento e raffreddamento

Il software utilizza questi input per risolvere complesse equazioni di fluidodinamica e trasferimento di calore. Simula le fasi chiave del ciclo di stampaggio a iniezione.

La prima è la fase di riempimento, dove traccia il percorso del flusso della plastica e la pressione. Questa è seguita dalla fase di mantenimento, dove viene forzato materiale aggiuntivo per compensare il ritiro, e infine dalla fase di raffreddamento e deformazione, che prevede come il pezzo si contrarrà e si distorcerà mentre si solidifica.

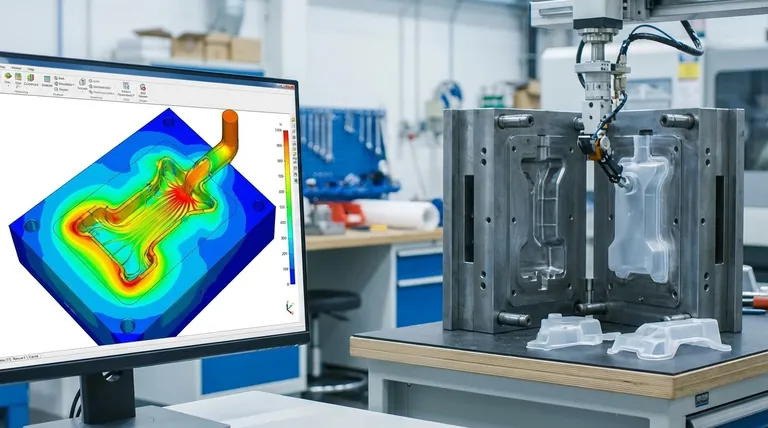

Gli output chiave: visualizzazione dei potenziali difetti

I risultati sono presentati come grafici intuitivi e codificati a colori sovrapposti al modello 3D. Un analista può facilmente vedere:

- Tempo di riempimento: Un'animazione visiva di come si riempie la cavità.

- Linee di saldatura e intrappolamenti d'aria: Posizioni precise in cui si formeranno questi difetti.

- Distribuzione della pressione: Assicura che la macchina sia in grado di realizzare il pezzo.

- Variazione di temperatura: Identifica i punti caldi che possono causare segni di ritiro o deformazioni.

- Deformazione: Una previsione di come il pezzo finale si deformerà rispetto alla sua forma prevista.

Comprendere i compromessi

Sebbene incredibilmente potente, l'analisi di riempimento stampo è uno strumento che richiede un'applicazione e un'interpretazione corrette per essere efficace.

Il principio "Garbage In, Garbage Out"

L'accuratezza della simulazione dipende interamente dalla qualità dei dati di input. L'utilizzo di un grado di materiale errato o di un modello eccessivamente semplificato produrrà risultati fuorvianti o completamente sbagliati.

La necessità di un'interpretazione esperta

Il software produce dati, ma è necessario un ingegnere o un analista esperto per interpretare correttamente tali dati. Comprendere cosa implica un risultato per la produzione nel mondo reale è un'abilità che distingue un'analisi utile da un semplice rapporto.

Il costo iniziale rispetto ai risparmi a lungo termine

L'esecuzione di una simulazione aggiunge un costo iniziale e tempo alla fase di progettazione. Tuttavia, questo investimento è quasi sempre minore rispetto all'immenso costo e ritardo anche di un singolo ciclo di rilavorazione dello stampo. È un classico caso di misurare due volte per tagliare una volta.

Applicare l'analisi al tuo progetto

Utilizza l'analisi di riempimento stampo come strumento strategico per ridurre i rischi del tuo progetto e raggiungere obiettivi specifici.

- Se il tuo obiettivo principale è la qualità e le prestazioni del pezzo: Utilizza l'analisi per identificare e mitigare le linee di saldatura, gli intrappolamenti d'aria e prevedere la deformazione finale del pezzo per garantire l'accuratezza dimensionale.

- Se il tuo obiettivo principale è la riduzione dei costi e la velocità di immissione sul mercato: Utilizza l'analisi per convalidare il design del tuo stampo in anticipo, assicurando che la prima prova fisica abbia successo e minimizzando costose rilavorazioni.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Utilizza l'analisi per determinare la pressione di iniezione ideale, la temperatura dello stampo e il tempo di riempimento prima che venga prodotto il primo pezzo.

In definitiva, l'analisi di riempimento stampo trasforma lo stampaggio a iniezione da un'arte reattiva a una scienza predittiva.

Tabella riassuntiva:

| Fase di analisi | Previsioni chiave | Difetti comuni identificati |

|---|---|---|

| Riempimento | Percorso del flusso, distribuzione della pressione | Pezzi incompleti, intrappolamenti d'aria |

| Mantenimento | Compensazione del materiale per il ritiro | Segni di ritiro, vuoti |

| Raffreddamento e deformazione | Variazione di temperatura, distorsione del pezzo | Deformazione, imprecisioni dimensionali |

| Generale | Formazione di linee di saldatura, ottimizzazione del punto di iniezione | Punti deboli, difetti estetici |

Pronto a ridurre i rischi del tuo prossimo progetto di stampaggio a iniezione?

Non lasciare la qualità del pezzo al caso. Le attrezzature e i materiali di consumo avanzati del laboratorio KINTEK supportano test precisi dei materiali e la convalida del processo, garantendo che le tue simulazioni si basino su dati accurati.

Contatta i nostri esperti oggi stesso per scoprire come le nostre soluzioni possono aiutarti a ottenere una produzione impeccabile fin dal primo colpo.

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa per stampi a infrarossi da laboratorio

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Strumento di setacciatura elettromagnetica tridimensionale

- Autoclave a vapore orizzontale per alta pressione da laboratorio per uso in laboratorio

Domande frequenti

- Quali funzioni chiave svolgono le presse idrauliche da laboratorio e gli stampi per i compositi di rifiuti gomma-plastica-legno?

- Quale ruolo svolge uno stampo a pressione nella pressatura di pellet di elettroliti ed elettrodi? Massimizzare le prestazioni della batteria

- Qual è la funzione di uno stampo per celle di batteria in acciaio inossidabile? Pressione di precisione per la ricerca LiFePO4

- Quale funzione svolge uno stampo in grafite durante la pressatura a caldo sottovuoto? Ottimizza il tuo processo di sinterizzazione di Mg(Al1-xCrx)2O4

- Quali funzioni svolgono gli stampi in grafite ad alta purezza? Potenzia la sinterizzazione a pressa calda dei tuoi compositi a matrice di alluminio

- Come si usa uno stampo a calata (slump mold) per la ceramica? Crea ciotole e piatti perfetti ogni volta

- Qual è l'applicazione dello stampo a tre piastre? Ottenere un flusso bilanciato per parti complesse

- Quali sono le funzioni primarie degli stampi in grafite nella pressatura a caldo sottovuoto di Ti/Al2O3? Ottimizza la sintesi dei tuoi compositi