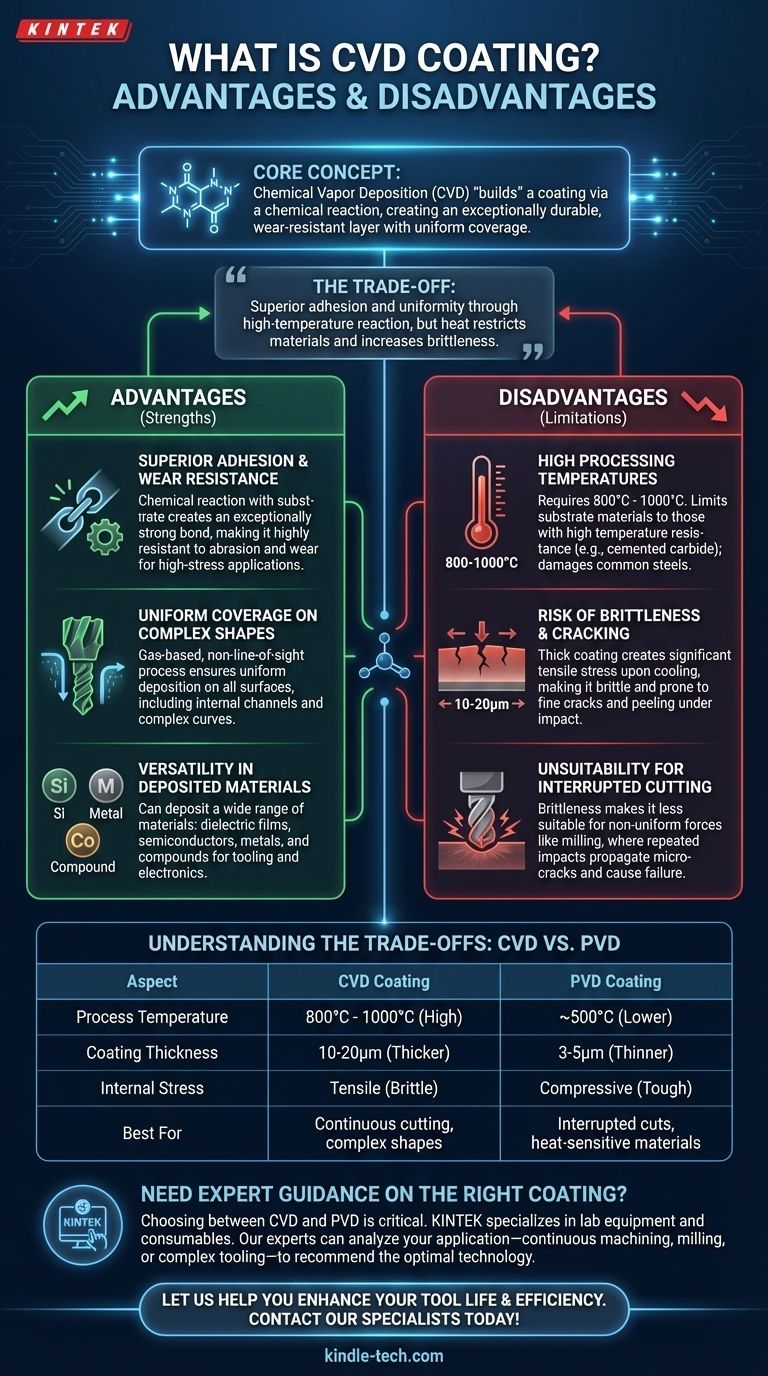

In sostanza, la deposizione chimica da vapore (CVD) è un processo di "costruzione" di un rivestimento direttamente su una superficie attraverso una reazione chimica. Il suo vantaggio principale è la creazione di uno strato eccezionalmente durevole e resistente all'usura con una copertura uniforme, anche su forme complesse. Tuttavia, il suo svantaggio principale deriva dalle temperature molto elevate richieste, che possono rendere il pezzo rivestito finale più fragile e limitare i tipi di materiali su cui può essere applicato.

Il compromesso centrale del CVD è semplice: ottiene un'adesione e un'uniformità del rivestimento superiori attraverso una reazione chimica ad alta temperatura, ma questo stesso calore ne limita l'uso a substrati in grado di resistervi e può introdurre stress che rendono il rivestimento fragile.

I Vantaggi Fondamentali del Rivestimento CVD

I punti di forza del processo CVD sono direttamente collegati al suo utilizzo di una reazione chimica per formare lo strato di rivestimento strato dopo strato.

Adesione Superiore e Resistenza all'Usura

Poiché il processo CVD forma il rivestimento attraverso una reazione chimica con il substrato, il legame è eccezionalmente forte. Ciò si traduce in un'adesione superiore rispetto a molti altri metodi.

Questo forte legame contribuisce a un rivestimento altamente resistente all'abrasione e all'usura, rendendolo ideale per applicazioni ad alto stress.

Copertura Uniforme su Forme Complesse

Il CVD utilizza gas precursori che fluiscono attorno al pezzo all'interno di una camera di reazione. Questo non è un processo "a linea di vista".

Di conseguenza, il rivestimento può essere depositato uniformemente su tutte le superfici, inclusi canali interni, curve complesse e utensili di forma irregolare come punte da trapano.

Versatilità nei Materiali Depositati

Il processo CVD è altamente versatile e può essere utilizzato per depositare una vasta gamma di materiali.

Ciò include film dielettrici (come il biossido di silicio), materiali semiconduttori, metalli e vari composti, rendendolo prezioso sia nella produzione di utensili che di elettronica.

Gli Svantaggi Critici del Rivestimento CVD

I limiti principali del CVD sono una diretta conseguenza del calore intenso necessario per avviare la reazione chimica.

Alte Temperature di Processo

Il CVD richiede tipicamente temperature molto elevate, spesso tra 800°C e 1000°C.

Questo calore limita il processo ai materiali substrato che hanno una resistenza alle alte temperature molto elevata, come il carburo cementato. Molti acciai comuni e altre leghe non possono essere rivestiti senza subire danni o perdere la loro tempra.

Rischio di Fragilità e Crepe

Il processo CVD deposita un rivestimento relativamente spesso, spesso 10-20μm. Quando il pezzo si raffredda dall'alta temperatura di processo, questo strato spesso genera una significativa tensione di trazione.

Questa sollecitazione interna è come una pelle tesa, che rende fragile il rivestimento. Può portare alla formazione di crepe sottili, che possono diffondersi e causare il distacco o la sfaldatura del rivestimento se sottoposto a impatto esterno.

Inadeguatezza per il Taglio Interrotto

La fragilità causata dalla tensione di trazione rende gli utensili rivestiti in CVD meno adatti per applicazioni con forze non uniformi, come la fresatura.

In un taglio interrotto, la punta dell'utensile viene colpita ripetutamente, il che può propagare facilmente le micro-crepe in un rivestimento CVD fragile e portare a un cedimento prematuro.

Comprendere i Compromessi: CVD vs. PVD

Per comprendere appieno i limiti del CVD, è utile confrontarlo con la sua principale alternativa, la deposizione fisica da vapore (PVD).

Temperatura e Scelta dei Materiali

L'alta temperatura del CVD (800-1000°C) limita severamente i materiali di base che è possibile utilizzare.

Il PVD opera a temperature molto più basse (circa 500°C), rendendolo sicuro per una gamma molto più ampia di materiali, inclusi gli acciai per utensili sensibili al calore.

Spessore del Rivestimento e Stress

Il CVD crea un rivestimento più spesso (10-20μm) con un intrinseco stress di trazione (che allontana), che aumenta la fragilità.

Il PVD crea un rivestimento molto più sottile (3-5μm) con un favorevole stress di compressione (che avvicina). Questo stress di compressione aiuta effettivamente a prevenire la formazione e la diffusione delle crepe, rendendo gli utensili PVD più resistenti e migliori per i tagli interrotti.

Nitidezza della Lama e Forza di Taglio

Il rivestimento più spesso del CVD può arrotondare leggermente il bordo tagliente di un utensile da taglio.

Il rivestimento più sottile del PVD preserva meglio la nitidezza originale della lama, il che può ridurre le forze di taglio e la generazione di calore durante il funzionamento.

Fare la Scelta Giusta per la Tua Applicazione

La scelta tra tecnologie di rivestimento richiede una chiara comprensione del materiale e delle esigenze dell'applicazione.

- Se la tua attenzione principale è la massima resistenza all'usura su un materiale resistente al calore: Il CVD è spesso la scelta superiore grazie al suo rivestimento spesso e ben aderente, ideale per operazioni di taglio continuo.

- Se stai rivestendo materiali sensibili al calore o hai bisogno di tenacità per tagli interrotti: Il PVD è la scelta chiara grazie alla sua temperatura di processo inferiore e allo stress di compressione favorevole.

- Se devi rivestire geometrie interne complesse in modo uniforme: Il processo CVD a base di gas e non a linea di vista fornisce una copertura più completa rispetto al PVD standard.

In definitiva, la comprensione di questi compromessi fondamentali ti consente di selezionare la tecnologia di rivestimento che meglio si allinea con i tuoi specifici requisiti di prestazione.

Tabella Riassuntiva:

| Aspetto | Rivestimento CVD | Rivestimento PVD |

|---|---|---|

| Temperatura di Processo | 800°C - 1000°C | ~500°C |

| Spessore del Rivestimento | 10-20μm | 3-5μm |

| Stress Interno | Trazione (Fragile) | Compressione (Tenace) |

| Ideale Per | Taglio continuo, forme complesse | Tagli interrotti, materiali sensibili al calore |

Hai Bisogno di una Guida Esperta sul Rivestimento Giusto per i Tuoi Utensili?

Scegliere tra CVD e PVD è fondamentale per le prestazioni e la longevità del tuo utensile. Il processo CVD ad alta temperatura offre una resistenza all'usura eccezionale e una copertura uniforme su geometrie complesse, ma la sua intrinseca fragilità può essere uno svantaggio per i tagli interrotti. Per le applicazioni che richiedono tenacità e compatibilità con materiali sensibili al calore, la temperatura più bassa e lo stress di compressione del PVD sono superiori.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze precise di laboratori e impianti di produzione. I nostri esperti possono aiutarti ad analizzare la tua applicazione specifica—che si tratti di lavorazione continua, fresatura o rivestimento di utensili complessi—per raccomandare la tecnologia di rivestimento ottimale.

Lascia che ti aiutiamo a migliorare la vita utile dei tuoi utensili e l'efficienza di lavorazione. Contatta oggi i nostri specialisti dei rivestimenti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura