In sostanza, la deposizione chimica da fase vapore (CVD) è un processo per creare film sottili ad alte prestazioni su un materiale. Non si tratta di vernice o di un semplice strato; utilizza invece reazioni chimiche controllate tra gas ad alte temperature per "far crescere" una nuova superficie funzionale che è chimicamente legata all'oggetto che protegge.

La CVD è fondamentalmente un processo di ingegneria dei materiali. Permette di conferire a un materiale di massa proprietà superficiali completamente nuove, come durezza estrema o resistenza chimica, facendo crescere uno strato nuovo e di elevata purezza su di esso atomo per atomo.

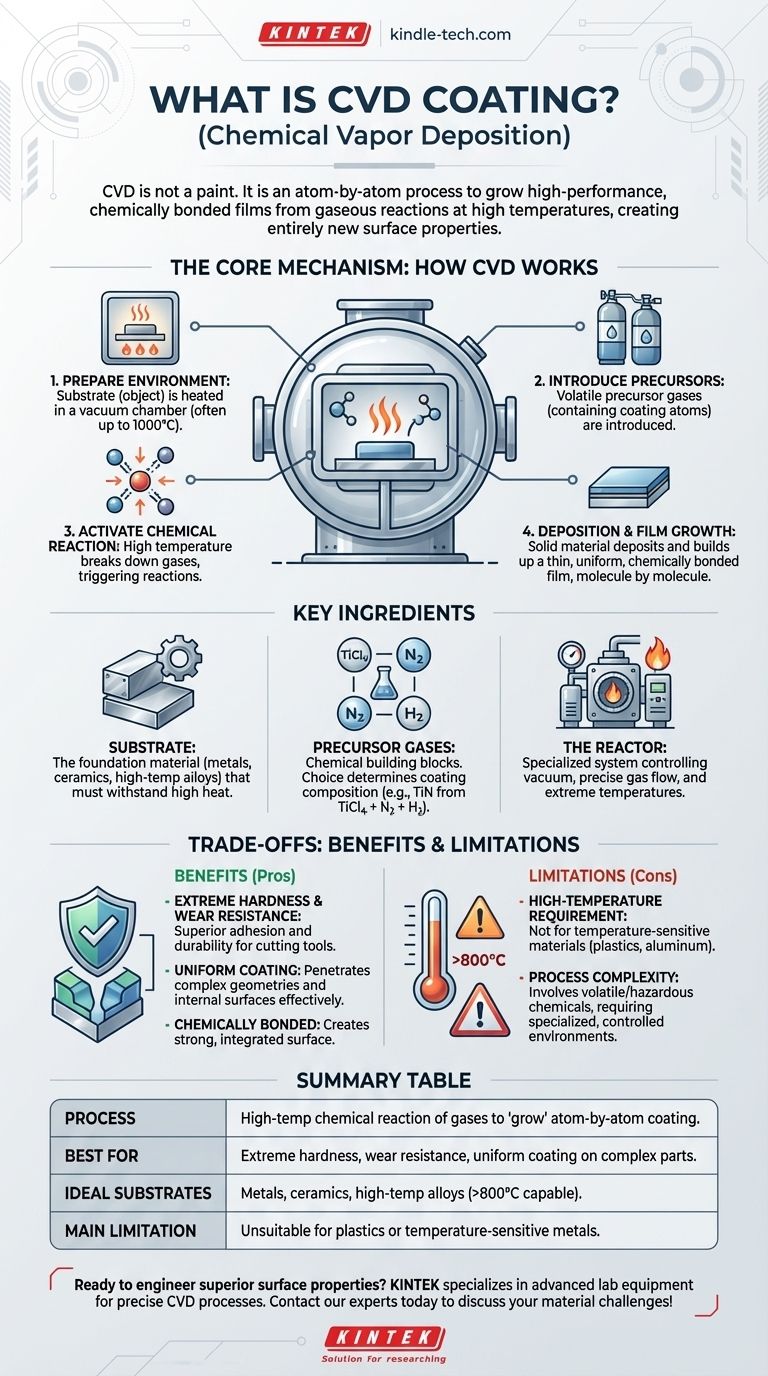

Come funziona la CVD? Il meccanismo fondamentale

Il processo CVD trasforma sostanze chimiche gassose in un rivestimento solido all'interno di un ambiente controllato. Sebbene esistano molte varianti, il principio fondamentale rimane coerente.

1. Preparazione dell'ambiente

L'oggetto da rivestire, noto come substrato, viene posizionato all'interno di una camera a vuoto o di un reattore. La camera viene riscaldata a una temperatura molto elevata, spesso fino a 1000°C.

2. Introduzione dei gas precursori

Uno o più gas volatili, chiamati precursori, vengono introdotti nella camera. Questi gas contengono gli atomi specifici necessari per formare il rivestimento desiderato.

3. Attivazione della reazione chimica

L'alta temperatura all'interno del reattore fornisce l'energia necessaria per scomporre i gas precursori. Questo innesca una serie di reazioni chimiche.

4. Deposizione e crescita del film

Le reazioni fanno sì che un materiale solido si formi e si depositi sul substrato caldo. Questo materiale si accumula, molecola dopo molecola, creando un film sottile, denso e altamente uniforme che è chimicamente legato alla superficie del substrato.

Gli ingredienti chiave del processo CVD

Il successo nella CVD dipende dal controllo preciso di tre componenti principali: il substrato, i precursori e l'ambiente del reattore.

Il Substrato: Le fondamenta

Il substrato è il materiale che riceve il rivestimento. A causa delle alte temperature coinvolte, i substrati devono essere in grado di resistere al calore senza deformarsi o fondere. Questi includono tipicamente metalli, ceramiche e alcune leghe ad alta temperatura.

Gas Precursori: I blocchi costitutivi

I precursori sono la fonte chimica per il film. La scelta del precursore determina direttamente la composizione del rivestimento.

Ad esempio, per creare un rivestimento di Nitruro di Titanio (TiN), si utilizzano gas come Tetracloruro di Titanio (TiCl4), Azoto (N2) e Idrogeno (H2). Per formare uno strato di Ossido di Stagno, si possono utilizzare composti organici dello stagno e ossigeno.

Il Reattore: L'ambiente controllato

L'intero processo si svolge in un reattore CVD specializzato. Questo sistema gestisce il vuoto, controlla il flusso preciso dei gas e mantiene le temperature estremamente elevate necessarie affinché la reazione avvenga in modo sicuro ed efficace.

Comprendere i compromessi: calore e complessità

Sebbene potente, la CVD non è una soluzione universale. I suoi limiti principali derivano direttamente dal suo meccanismo fondamentale.

Il requisito di alta temperatura

La necessità di temperature che spesso superano gli 800°C è il vincolo più significativo. Ciò rende la CVD inadatta per materiali sensibili alla temperatura come plastiche, metalli a basso punto di fusione (come l'alluminio) o acciai temprati che perderebbero la loro tempra.

Complessità del processo e chimica

La CVD coinvolge sostanze chimiche precursori volatili e talvolta pericolose. Il processo deve essere condotto in ambienti di laboratorio o industriali altamente specializzati e controllati per gestire i rischi e garantire un risultato di elevata purezza. Ciò lo rende più complesso e costoso di alcuni metodi di rivestimento alternativi.

Fare la scelta giusta per il tuo obiettivo

La CVD viene scelta quando le prestazioni della superficie sono assolutamente critiche. Utilizza questi punti per guidare la tua decisione.

- Se la tua attenzione principale è rivolta alla durezza estrema e alla resistenza all'usura: La CVD è una scelta eccezionale, poiché il processo ad alta temperatura crea un film legato chimicamente con adesione e durata superiori, ideale per utensili da taglio e parti soggette a usura.

- Se hai bisogno di un rivestimento uniforme e di elevata purezza su forme complesse: La natura gassosa della CVD le consente di penetrare e rivestire geometrie intricate e superfici interne in modo più efficace rispetto ai processi a linea di vista.

- Se il tuo substrato è sensibile alla temperatura: Devi considerare processi alternativi a temperatura più bassa come la deposizione fisica da fase vapore (PVD), poiché la CVD standard probabilmente danneggerà o distruggerà il tuo pezzo.

In definitiva, scegliere la CVD è una decisione per riprogettare fondamentalmente la superficie di un materiale per ottenere le massime prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Reazione chimica ad alta temperatura di gas per "far crescere" un rivestimento atomo per atomo. |

| Ideale per | Durezza estrema, resistenza all'usura e rivestimento uniforme su geometrie complesse. |

| Substrati ideali | Metalli, ceramiche e leghe ad alta temperatura in grado di resistere a temperature superiori a 800°C. |

| Limitazione principale | Inadatto per materiali sensibili alla temperatura come plastiche o alluminio. |

Pronto a ingegnerizzare proprietà superficiali superiori per i tuoi componenti?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per precisi processi CVD. Le nostre soluzioni ti aiutano a ottenere rivestimenti ultra-duri e durevoli con un'adesione eccezionale.

Contatta oggi i nostri esperti per discutere come la CVD può risolvere le tue specifiche sfide sui materiali!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- A cosa serve la CVD nei semiconduttori? Costruire gli strati microscopici dei chip moderni

- Perché lo sputtering RF è migliore dello sputtering DC? La guida definitiva alla deposizione di materiali

- Qual è l'alta temperatura per il CVD? Sblocca una qualità del film ottimale per il tuo laboratorio

- Cos'è il metodo CVD per i diamanti coltivati in laboratorio? Coltivare una gemma dal gas

- Quali sono i diversi tipi di deposizione chimica? Una guida ai metodi di rivestimento a film sottile

- Cos'è il bio-olio derivato dalla pirolisi? Un combustibile rinnovabile e una materia prima chimica

- Quali materiali vengono utilizzati per il rivestimento dei metalli duri? Aumenta la durata e le prestazioni dell'utensile con il rivestimento giusto

- Cos'è lo sputtering a diodo? Una guida al processo fondamentale di deposizione di film sottili