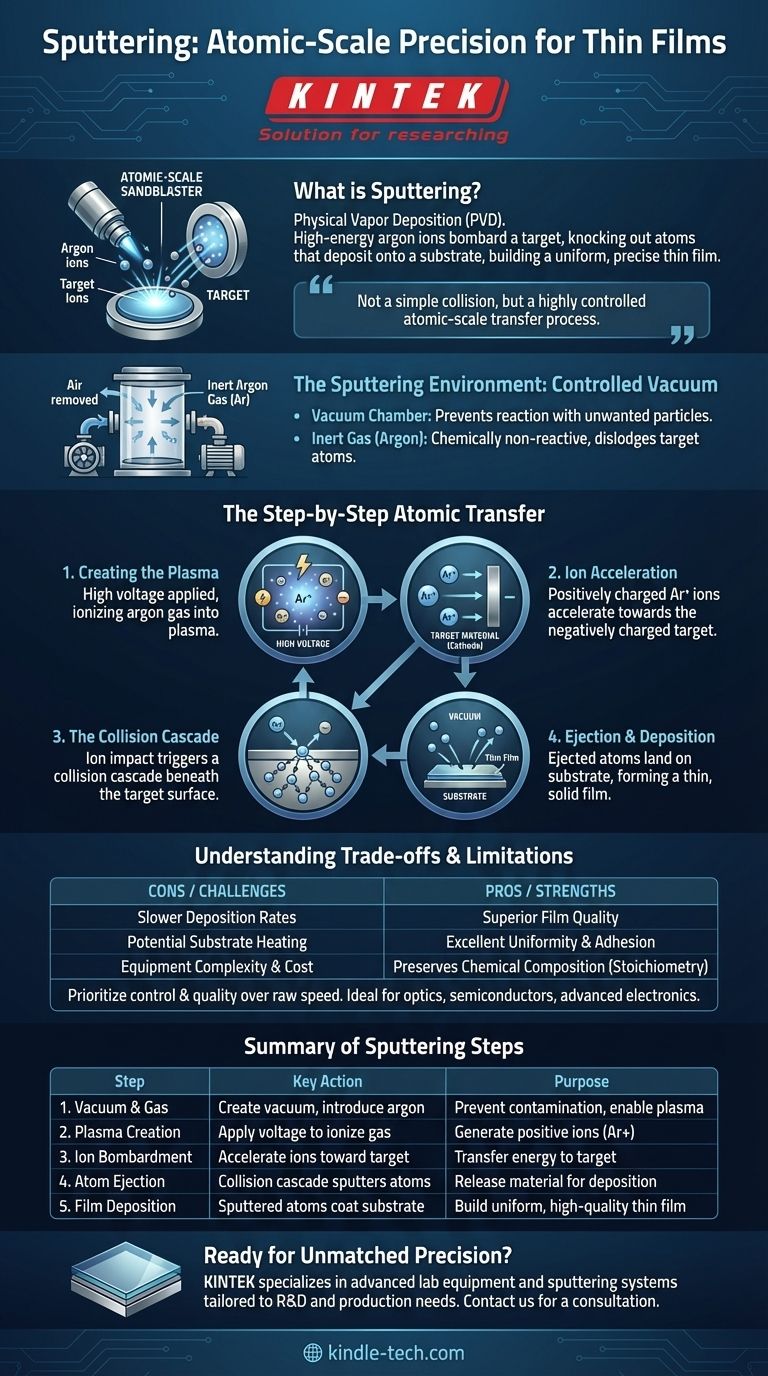

Nella sua essenza, lo sputtering è un processo di deposizione fisica da vapore (PVD) che funziona come una sabbiatura su scala atomica. All'interno di un vuoto spinto, ioni energizzati di un gas inerte (tipicamente argon) vengono accelerati per bombardare un materiale sorgente, noto come target. Questa collisione ad alta energia espelle fisicamente, o "sputtera", atomi dal target, i quali poi viaggiano e si depositano su un substrato, accumulandosi per formare un film sottile eccezionalmente uniforme e preciso.

Lo sputtering è meglio compreso non come una semplice collisione, ma come un processo di trasferimento su scala atomica altamente controllato. Utilizzando ioni di gas energizzati per espellere fisicamente atomi da un materiale sorgente, consente la creazione di film ultrasottili con proprietà ingegnerizzate con precisione su una superficie separata.

L'ambiente di Sputtering: Un Vuoto Controllato

Per comprendere il processo di sputtering, dobbiamo prima capire l'ambiente altamente controllato in cui si svolge. Questa non è una semplice reazione chimica; è un processo fisico che richiede condizioni specifiche per avere successo.

Il Ruolo della Camera a Vuoto

L'intero processo di sputtering avviene all'interno di una camera a vuoto. L'aria viene aspirata per rimuovere ossigeno, vapore acqueo e altri gas atmosferici.

Questo vuoto è fondamentale perché impedisce agli atomi sputterati di reagire o di essere dispersi da particelle indesiderate durante il loro percorso dal target al substrato.

Introduzione del Gas Inerte

Una volta stabilito il vuoto, viene introdotta una piccola quantità controllata di un gas inerte di elevata purezza, più comunemente argon (Ar).

L'argon viene utilizzato perché è chimicamente non reattivo e possiede una massa atomica sufficiente per dislocare efficacemente gli atomi dal materiale target all'impatto.

Il Trasferimento Atomico Passo Dopo Passo

Una volta che il palcoscenico è pronto, il meccanismo centrale di sputtering può iniziare. Questa è una sequenza di eventi che trasforma un materiale target solido in un film sottile su un substrato.

Passaggio 1: Creazione del Plasma

Viene applicata un'alta tensione attraverso la camera, con il materiale target che funge da catodo (carica negativa).

Questa energia elettrica ionizza gli atomi di gas argon, strappando loro un elettrone e creando una miscela di ioni argon caricati positivamente (Ar+) ed elettroni liberi. Questo stato di gas ionizzato ed energizzato è noto come plasma.

Passaggio 2: Accelerazione degli Ioni e Bombardamento

Gli ioni argon caricati positivamente sono ora fortemente attratti e accelerati verso il materiale target caricato negativamente.

Acquistano una significativa energia cinetica durante il loro viaggio, schiantandosi infine sulla superficie del target ad alta velocità.

Passaggio 3: La Cascata di Collisioni

Un singolo impatto ionico fa più che colpire un solo atomo. Trasferisce il suo momento, innescando una reazione a catena o "cascata di collisioni" sotto la superficie del target.

Gli atomi all'interno del materiale target collidono con i loro vicini, trasferendo energia attraverso il reticolo atomico, molto simile a una palla da biliardo che ne colpisce un'altra.

Passaggio 4: Espulsione e Deposizione

Quando questa cascata di collisioni raggiunge un atomo sulla superficie del target con energia sufficiente per superare le sue forze di legame atomico, quell'atomo viene espulso, o sputterato, dal target.

Questi atomi liberati viaggiano attraverso la camera a vuoto e si depositano sul substrato, dove si raffreddano, condensano e si accumulano gradualmente per formare un film sottile e solido.

Comprendere i Compromessi e i Limiti

Sebbene potente, lo sputtering non è una soluzione universale. La sua efficacia è definita da una serie distinta di compromessi operativi che lo rendono ideale per alcune applicazioni e meno adatto per altre.

Tassi di Deposizione Più Lenti

Rispetto ad altri metodi PVD come l'evaporazione termica, lo sputtering è generalmente un processo più lento. La natura meccanica dell'espulsione degli atomi uno per uno è meno rapida rispetto all'ebollizione di un materiale.

Ciò lo rende meno economico per depositare film molto spessi o per applicazioni in cui l'elevata produttività è la preoccupazione principale.

Potenziale di Riscaldamento del Substrato

La significativa energia coinvolta nel bombardamento ionico e nella condensazione del film può portare al riscaldamento del substrato.

Questo può rappresentare una sfida quando si rivestono materiali sensibili al calore, come alcune materie plastiche o campioni biologici, e potrebbe richiedere sistemi di raffreddamento attivi.

Complessità e Costo delle Apparecchiature

I sistemi di sputtering richiedono un ambiente ad alto vuoto, alimentatori sofisticati e spesso campi magnetici (nello sputtering a magnetron) per funzionare in modo efficiente.

Ciò rende l'investimento iniziale nelle apparecchiature e la complessità operativa superiori rispetto ad alcuni metodi di rivestimento alternativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare lo sputtering è fondamentalmente una questione di dare priorità al controllo e alla qualità del film rispetto alla velocità di deposizione grezza.

- Se la tua attenzione principale è la precisione e la qualità del film: Lo sputtering offre un controllo superiore sulla densità, uniformità, adesione e morfologia del film, rendendolo ideale per l'ottica, i semiconduttori e l'elettronica avanzata.

- Se la tua attenzione principale è la velocità di deposizione per rivestimenti semplici: Altri metodi come l'evaporazione termica potrebbero essere più efficienti in termini di tempo e costi per applicazioni come la metallizzazione di base.

- Se la tua attenzione principale è il rivestimento di leghe o composti complessi: Lo sputtering eccelle perché generalmente preserva la composizione chimica (stechiometria) del materiale target nel film risultante.

In definitiva, comprendere il meccanismo di sputtering ti consente di selezionare un metodo di deposizione che corrisponda perfettamente alla precisione richiesta e alle caratteristiche dei materiali della tua applicazione.

Tabella Riassuntiva:

| Fase dello Sputtering | Azione Chiave | Scopo |

|---|---|---|

| 1. Vuoto e Gas | Creare vuoto, introdurre gas argon | Prevenire la contaminazione, abilitare il plasma |

| 2. Creazione del Plasma | Applicare tensione per ionizzare il gas argon | Generare ioni positivi (Ar+) |

| 3. Bombardamento Ionico | Accelerare gli ioni verso il target (catodo) | Trasferire energia agli atomi del target |

| 4. Espulsione degli Atomi | La cascata di collisioni sputtera gli atomi del target | Rilasciare materiale per la deposizione |

| 5. Deposizione del Film | Gli atomi sputterati viaggiano e rivestono il substrato | Costruire un film sottile uniforme e di alta qualità |

Pronto a Ottenere una Precisione Ineguagliabile nelle Tue Applicazioni di Film Sottili?

Lo sputtering è lo standard di riferimento per la creazione di rivestimenti ad alte prestazioni, ma ottenere risultati ottimali richiede le apparecchiature e l'esperienza giuste. KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per laboratori, fornendo sistemi di sputtering robusti e target personalizzati per le esigenze esigenti dei laboratori di ricerca e sviluppo e di produzione.

Sia che tu stia sviluppando semiconduttori di prossima generazione, ottiche di precisione o sensori avanzati, le nostre soluzioni offrono la qualità del film superiore, l'adesione e il controllo stechiometrico critici per il tuo successo.

Discutiamo di come un sistema di sputtering KINTEK possa elevare la tua ricerca e produzione. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

Domande frequenti

- Quali sono le proprietà meccaniche della grafite? Sfruttare la rigidità e gestire la fragilità

- Quale metallo è più difficile da fondere? Il tungsteno detiene il punto di fusione più alto

- Qual è la tensione della deposizione sputtering DC? Sfrutta l'alta tensione per una deposizione efficiente di metalli

- Quanto è redditizio il biochar? Sblocca i ricavi da rifiuti, energia e crediti di carbonio

- Come funziona la sputtering a magnetron DC? Una guida per film sottili uniformi e ad alta velocità

- Perché il catalizzatore è importante nella pirolisi? Migliora la qualità dell'olio e l'efficienza del processo

- Come vengono utilizzati i dati termici nei forni per l'immobilizzazione dei rifiuti radioattivi? Padroneggia un controllo termico preciso

- Come si crea il plasma nel processo di sputtering? Padroneggiare l'ionizzazione per film sottili superiori