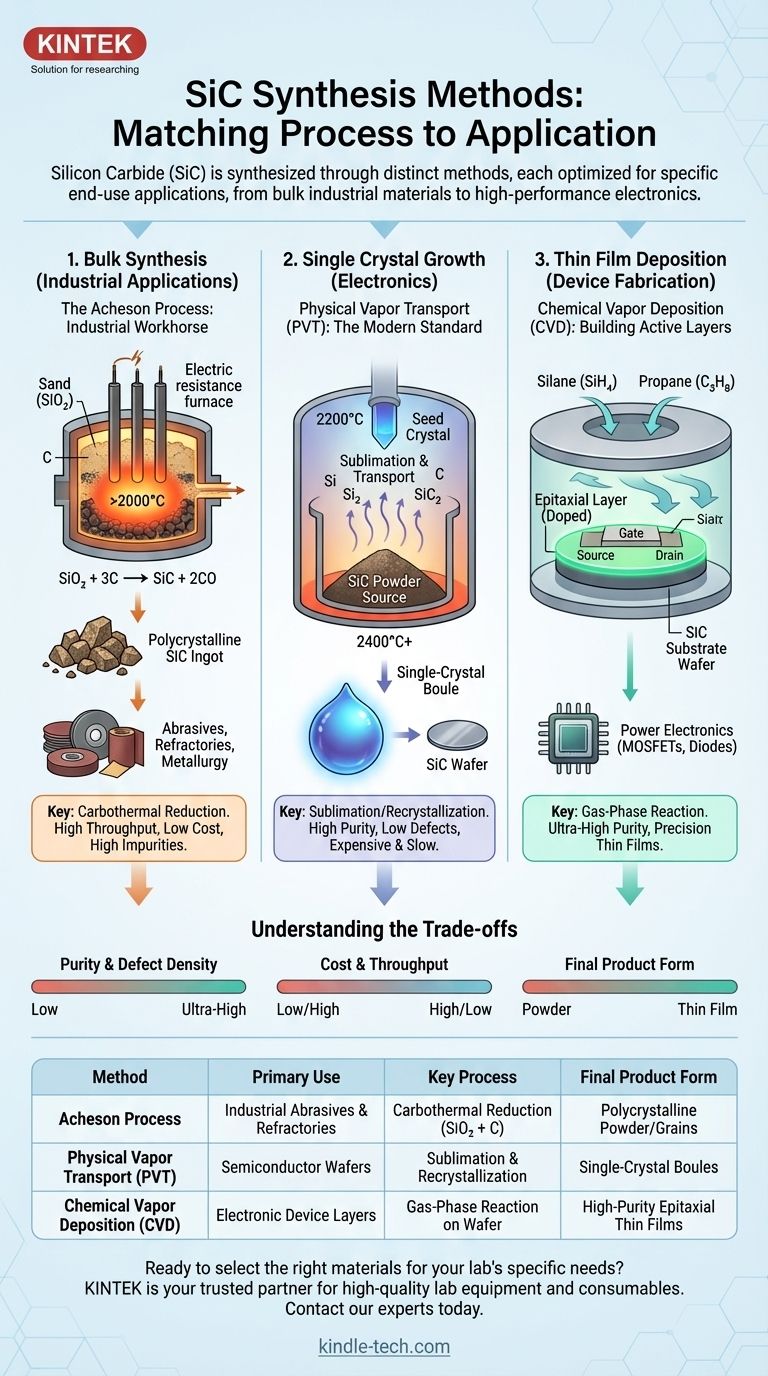

In sintesi, il carburo di silicio (SiC) viene sintetizzato attraverso diversi metodi distinti, ognuno ottimizzato per uno specifico prodotto finale e livello di qualità. I principali metodi commerciali sono il processo Acheson per le polveri di grado industriale, il Physical Vapor Transport (PVT) per i cristalli singoli ad alta purezza utilizzati nell'elettronica e la Chemical Vapor Deposition (CVD) per creare gli strati elettronici attivi sui wafer di SiC.

La scelta di un metodo di sintesi del carburo di silicio è fondamentalmente dettata dall'applicazione finale. Gli usi industriali a basso costo e ad alto volume si basano sulla sintesi di polveri sfuse, mentre l'elettronica ad alte prestazioni richiede tecniche costose e altamente controllate di crescita dei cristalli e deposizione di film.

Sintesi di Massa per Applicazioni Industriali

Il metodo originale e più comune per la produzione di SiC è progettato per la scala, non per la perfezione di grado elettronico. Questo materiale costituisce la spina dorsale delle industrie degli abrasivi, dei refrattari e della metallurgia.

Il Processo Acheson: Il Cavallo di Battaglia Industriale

Il processo Acheson, sviluppato negli anni '90 dell'Ottocento, è un metodo di riduzione carbotermica. Implica il riscaldamento di una miscela di sabbia silicea (SiO₂) di elevata purezza e materiale ricco di carbonio, tipicamente coke di petrolio (C), in un grande forno a resistenza elettrica.

A temperature superiori ai 2000°C, la silice viene ridotta dal carbonio, formando SiC e monossido di carbonio gassoso. Il risultato è un grande lingotto cristallino di SiC.

Questo lingotto viene quindi raffreddato, frantumato e lavorato in grani e polveri di varie dimensioni. Il suo uso principale è la produzione di mole abrasive, carta vetrata, utensili da taglio e come additivo nella produzione di acciaio.

Limiti del Metodo Acheson

Sebbene sia molto efficace per la produzione di massa, il processo Acheson produce materiale con livelli di impurità relativamente elevati e una struttura policristallina. Ciò lo rende del tutto inadatto per le applicazioni a semiconduttore, che richiedono cristalli singoli quasi perfetti.

Crescita di Cristalli Singoli per l'Elettronica

Per creare i wafer di SiC necessari per l'elettronica di potenza come MOSFET e diodi, è necessario un metodo molto più preciso per far crescere grandi lingotti di cristallo singolo con difetti minimi.

Le Basi: Il Metodo Lely

Il metodo Lely, sviluppato nel 1955, ha stabilito il principio fondamentale della moderna crescita dei cristalli di SiC: la sublimazione. In questo processo, la polvere di SiC viene riscaldata in un crogiolo a circa 2500°C, facendola sublimare (passare direttamente da solido a gas).

Il vapore di SiC si diffonde quindi in una regione leggermente più fresca all'interno del crogiolo, dove ricristallizza in piccole piastrine di SiC ad alta purezza. Sebbene produca cristalli di altissima qualità, il processo è difficile da controllare e non produce wafer grandi e utilizzabili.

Lo Standard Moderno: Physical Vapor Transport (PVT)

Il metodo Physical Vapor Transport (PVT), noto anche come metodo Lely modificato, è il processo commerciale dominante per la produzione di wafer di SiC oggi. Affina il concetto Lely per la scalabilità e il controllo.

Nel PVT, una fonte di polvere di SiC ad alta purezza viene riscaldata sul fondo di un crogiolo sigillato. Un cristallo seme di SiC orientato con precisione è montato in cima, mantenuto a una temperatura leggermente inferiore.

La fonte di SiC sublima e le specie gassose (Si, Si₂, C, SiC₂) viaggiano lungo il gradiente di temperatura per depositarsi sul cristallo seme. Questa deposizione fa crescere lentamente un grande lingotto monocristallino che replica la struttura cristallina del seme. Questo processo può richiedere più di una settimana per far crescere un lingotto, che viene poi tagliato in wafer.

Deposizione di Film Sottili per la Fabbricazione di Dispositivi

Il wafer cresciuto tramite PVT è solo un substrato, una base. I componenti elettronici effettivi sono costruiti all'interno di un film sottile ultra-puro cresciuto sopra di esso.

Chemical Vapor Deposition (CVD): Costruire gli Strati Attivi

La Chemical Vapor Deposition (CVD) viene utilizzata per far crescere uno strato epitassiale sottile e controllato con precisione sul substrato di SiC. Questo strato può essere drogato con altri elementi (come azoto o alluminio) per creare le regioni di tipo n e di tipo p che formano transistor e diodi.

In un reattore CVD, gas precursori come il silano (SiH₄) e un idrocarburo (ad esempio, propano, C₃H₈) vengono fatti fluire sopra il wafer di SiC riscaldato. I gas si decompongono e reagiscono sulla superficie calda, formando un nuovo strato di cristallo di SiC perfetto che corrisponde esattamente all'orientamento cristallino del substrato.

Comprendere i Compromessi

Ogni metodo rappresenta un compromesso tra costo, purezza e forma fisica finale del materiale.

Purezza e Densità di Difetti

Il processo Acheson produce materiale sufficiente per applicazioni meccaniche ma è ricco di impurità e difetti cristallini. Al contrario, i processi PVT e CVD sono condotti in ambienti altamente controllati per ottenere l'altissima purezza e la bassa densità di difetti essenziali per prestazioni affidabili dei dispositivi elettronici.

Costo e Produttività

Esiste un'enorme disparità di costi. Il processo Acheson è un metodo industriale a basso costo e ad alta produttività. La crescita PVT è estremamente costosa a causa delle attrezzature sofisticate, dell'enorme consumo energetico e dei tassi di crescita molto lenti. La CVD è un ulteriore passaggio ad alto costo e di precisione richiesto per ogni wafer.

Forma del Prodotto Finale

Il metodo determina direttamente l'output. Il processo Acheson crea pezzi e polveri policristalline. Il metodo PVT è progettato esclusivamente per produrre grandi lingotti di cristallo singolo. La CVD è una tecnica di deposizione che crea solo film sottili su un substrato esistente.

Fare la Scelta di Sintesi Giusta

Il metodo "migliore" dipende interamente dall'obiettivo finale.

- Se la vostra priorità sono gli abrasivi industriali o gli additivi metallurgici: Il processo Acheson è l'unico metodo economicamente valido per produrre polvere di SiC sfusa su scala.

- Se la vostra priorità è la produzione di wafer per l'elettronica di potenza: Il metodo Physical Vapor Transport (PVT) è lo standard industriale non negoziabile per la crescita di grandi lingotti di cristallo singolo di alta qualità.

- Se la vostra priorità è la fabbricazione di dispositivi a semiconduttore: La Chemical Vapor Deposition (CVD) è la fase finale essenziale per far crescere gli strati epitassiali attivi e drogati su un wafer di SiC cresciuto tramite PVT.

In definitiva, la sintesi del carburo di silicio è una storia di abbinamento di uno specifico metodo di produzione a una precisa applicazione, dalla sabbia industriale al cuore dell'elettronica avanzata.

Tabella Riassuntiva:

| Metodo | Uso Principale | Processo Chiave | Forma del Prodotto Finale |

|---|---|---|---|

| Processo Acheson | Abrasivi Industriali e Refrattari | Riduzione Carbotermica (SiO₂ + C) | Polvere/Grani Policristallini |

| Physical Vapor Transport (PVT) | Wafer a Semiconduttore | Sublimazione e Ricristallizzazione | Lingotti di Cristallo Singolo |

| Chemical Vapor Deposition (CVD) | Strati di Dispositivi Elettronici | Reazione in Fase Gassosa su Wafer | Film Sottili Epitassiali ad Alta Purezza |

Pronto a selezionare i materiali giusti per le esigenze specifiche del tuo laboratorio? Che tu stia lavorando sulla ricerca e sviluppo di materiali industriali o sullo sviluppo di dispositivi a semiconduttore di prossima generazione, KINTEK è il tuo partner di fiducia per attrezzature e materiali di consumo di alta qualità per laboratori. La nostra esperienza assicura che tu abbia gli strumenti giusti per i tuoi flussi di lavoro di sintesi e analisi. Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi del tuo laboratorio con precisione e affidabilità.

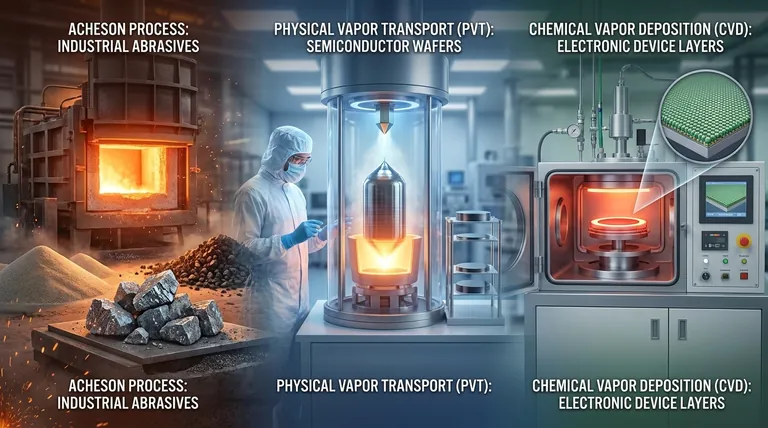

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione