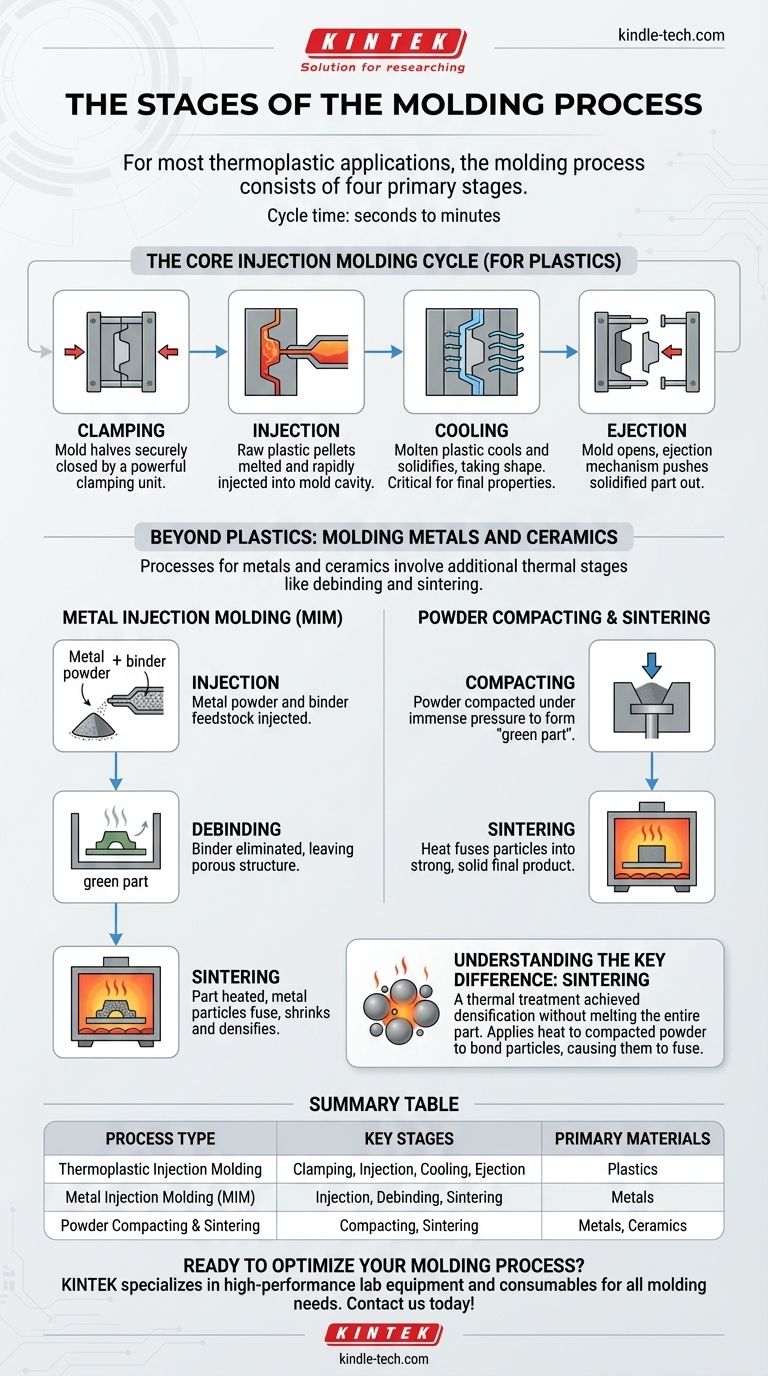

Per la maggior parte delle applicazioni termoplastiche, il processo di stampaggio comprende quattro fasi principali: bloccaggio, iniezione, raffreddamento ed espulsione. Questo intero ciclo è altamente automatizzato e può essere completato in un lasso di tempo che va da pochi secondi a un paio di minuti, a seconda della complessità e delle dimensioni del pezzo.

Il termine "processo di stampaggio" dipende dal contesto. Sebbene il classico ciclo a quattro fasi si applichi alle materie plastiche, i processi per metalli e ceramiche comportano fasi aggiuntive e distinte come la sbavatura (debinding) e la sinterizzazione per ottenere la loro forma solida finale.

Il Ciclo Base dello Stampaggio a Iniezione (Per le Materie Plastiche)

Lo standard per la produzione di pezzi in plastica ad alto volume è un ciclo a quattro fasi che trasforma in modo efficiente i pellet polimerici grezzi in prodotti finiti. Ogni fase è fondamentale per garantire che il pezzo finale soddisfi le specifiche richieste.

Fase 1: Bloccaggio (Clamping)

Prima che il materiale venga iniettato, le due metà dello stampo devono essere chiuse saldamente. Un potente gruppo di bloccaggio spinge le due metà dello stampo l'una contro l'altra con una forza sufficiente a mantenerle sigillate contro la pressione dell'iniezione della plastica fusa.

Fase 2: Iniezione (Injection)

I pellet di plastica grezza vengono fusi e poi iniettati rapidamente nella cavità dello stampo chiuso. La pressione e la velocità sono controllate con precisione per garantire che la cavità sia completamente riempita prima che il materiale inizi a solidificarsi.

Fase 3: Raffreddamento (Cooling)

Una volta riempita la cavità dello stampo, la plastica fusa inizia a raffreddarsi e a solidificarsi, assumendo la forma dello stampo. Il tempo di raffreddamento è una parte critica del ciclo, poiché determina le proprietà finali e la stabilità dimensionale del pezzo.

Fase 4: Espulsione (Ejection)

Dopo che il pezzo si è raffreddato a sufficienza, lo stampo si apre. Un meccanismo di espulsione, che utilizza tipicamente perni o piastre, spinge il pezzo solidificato fuori dalla cavità dello stampo, completando il ciclo e preparando lo stampo per la successiva iniezione.

Oltre la Plastica: Stampaggio di Metalli e Ceramiche

Quando si lavora con metalli o ceramiche, il processo cambia fondamentalmente. Sebbene possa iniziare con una fase di iniezione, richiede processi termici successivi per creare un pezzo solido e denso a partire da una materia prima in polvere.

Il Processo: Stampaggio a Iniezione di Metalli (MIM)

Lo Stampaggio a Iniezione di Metalli (MIM) è un processo a più fasi per la creazione di pezzi metallici complessi.

Innanzitutto, una polvere metallica fine viene miscelata con un legante polimerico per creare un materiale di alimentazione (feedstock). Questa miscela viene quindi iniettata in uno stampo, proprio come la plastica. Il "pezzo verde" risultante viene quindi trasferito in un forno dove il legante viene eliminato (sbavatura/debinding), lasciando una struttura metallica porosa.

Infine, questo pezzo poroso viene riscaldato ad alta temperatura in un processo chiamato sinterizzazione. Le particelle metalliche si fondono insieme, causando il restringimento e la densificazione del pezzo nel suo stato solido finale.

Il Processo: Compattazione di Polveri e Sinterizzazione

Per molti pezzi in ceramica o metallo, il processo inizia senza una fase di iniezione fusa.

La materia prima iniziale, solitamente una polvere, viene prima preparata, a volte miscelata con un legante per formare una sospensione (slurry). Questo materiale viene quindi compattato sotto un'immensa pressione in una matrice o uno stampo per formare un "pezzo verde".

Questo pezzo compattato viene poi riscaldato in un forno o in un forno a tunnel controllato durante la fase di sinterizzazione. Il calore fonde insieme le singole particelle, creando un prodotto finale forte, coeso e solido.

Comprendere la Differenza Chiave: Sinterizzazione

La sinterizzazione è la fase critica che distingue lo stampaggio di metalli e ceramiche dallo stampaggio di materie plastiche. È un trattamento termico che ottiene la densificazione senza fondere l'intero pezzo.

Cos'è la Sinterizzazione?

La sinterizzazione è il processo di applicazione di calore a una polvere compattata per legare insieme le sue particelle. La temperatura viene mantenuta al di sotto del punto di fusione completo del materiale.

Durante questo processo, gli atomi diffondono attraverso i confini delle particelle, facendole fondere e creando un unico pezzo solido. Ciò provoca il restringimento del pezzo man mano che i vuoti tra le particelle vengono eliminati.

Perché è Necessaria?

I metalli e le ceramiche hanno punti di fusione estremamente elevati, il che li rende difficili e dispendiosi in termini energetici da lavorare in uno stato completamente fuso come le materie plastiche.

La sinterizzazione consente la creazione di pezzi densi e resistenti a partire da questi materiali a temperature più basse. Fornisce un modo pratico ed efficace per produrre forme complesse che altrimenti sarebbero difficili da fondere o lavorare.

Fare la Scelta Giusta per il Tuo Materiale

La scelta del materiale determina le fasi specifiche richieste dal processo di stampaggio.

- Se il tuo obiettivo principale è lavorare con termoplastiche: Il processo è il ciclo standard a quattro fasi: bloccaggio, iniezione, raffreddamento ed espulsione.

- Se il tuo obiettivo principale è creare pezzi metallici complessi: Utilizzerai lo Stampaggio a Iniezione di Metalli (MIM), che prevede l'iniezione con un legante, seguita da sbavatura e sinterizzazione.

- Se il tuo obiettivo principale è partire da una polvere metallica o ceramica: Il tuo processo comporterà la compattazione della polvere in una forma e quindi la sua sinterizzazione per creare il pezzo solido finale.

Comprendere questi percorsi distinti è la chiave per trasformare con successo la materia prima in un componente finito.

Tabella Riassuntiva:

| Tipo di Processo | Fasi Chiave | Materiali Principali |

|---|---|---|

| Stampaggio a Iniezione di Termoplastici | Bloccaggio, Iniezione, Raffreddamento, Espulsione | Materie Plastiche |

| Stampaggio a Iniezione di Metalli (MIM) | Iniezione, Sbavatura, Sinterizzazione | Metalli |

| Compattazione di Polveri e Sinterizzazione | Compattazione, Sinterizzazione | Metalli, Ceramiche |

Pronto a ottimizzare il tuo processo di stampaggio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di stampaggio. Sia che tu stia lavorando con materie plastiche, metalli o ceramiche, le nostre soluzioni garantiscono precisione, efficienza e affidabilità. Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per stampi a infrarossi da laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Quali sono i pro e i contro della forgiatura a caldo? Sblocca una resistenza superiore per componenti critici

- Che ruolo hanno gli stampi nella formazione dei fogli di rutenio? Padronanza della fabbricazione di rutenio ad alta densità

- Cos'è il metodo di stampaggio a caldo (hot press molding)? Una guida alla formatura dei materiali con calore e pressione

- Quali sono i diversi tipi di presse termiche? Scegli la tecnologia di riscaldamento giusta per la tua applicazione

- In che modo il riscaldamento convenzionale differisce dal riscaldamento a induzione? Spiegazione del calore diretto rispetto a quello indiretto