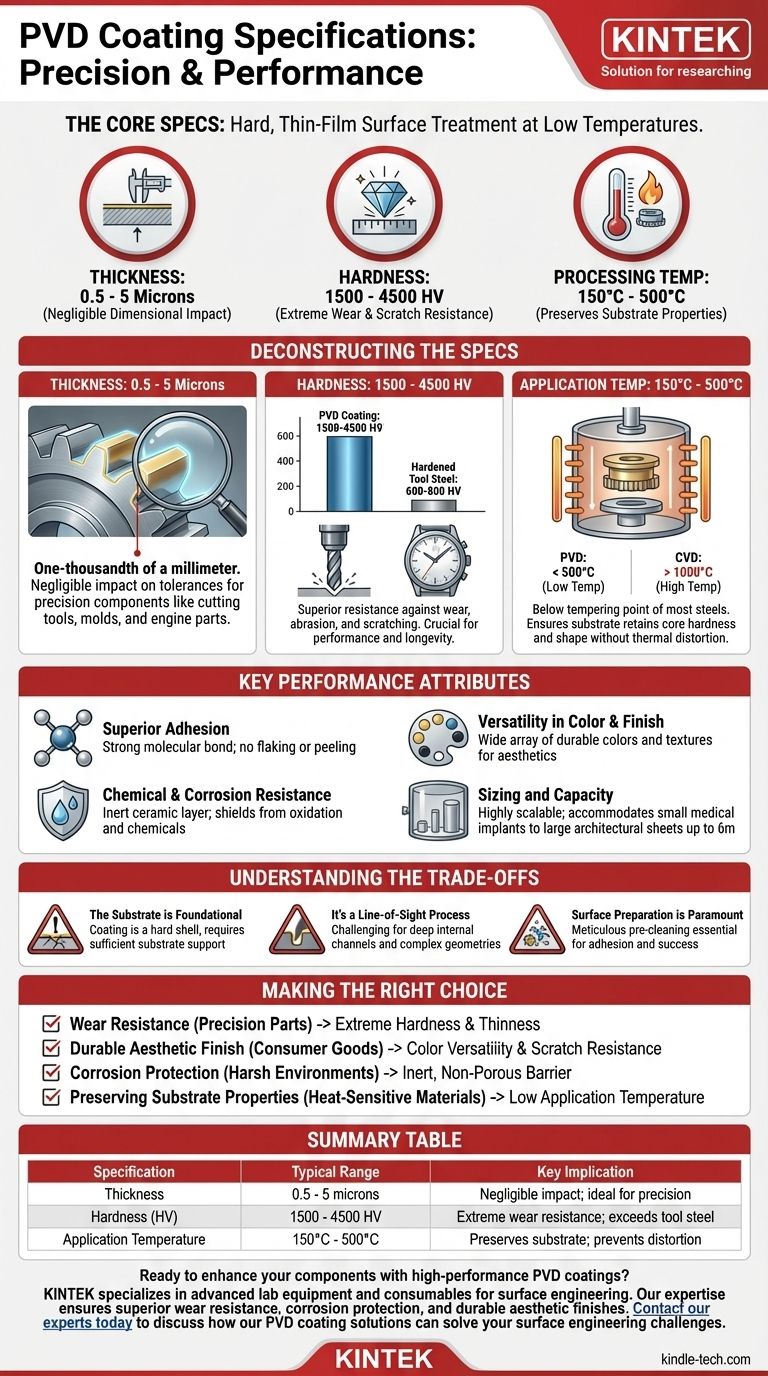

Le specifiche principali per il rivestimento PVD lo definiscono come un trattamento superficiale a film sottile estremamente duro, applicato a basse temperature. Le specifiche chiave includono uno spessore da 0,5 a 5 micron, una durezza tra 1500 e 4500 HV (Durezza Vickers) e un intervallo di temperatura di processo da 150°C a 500°C. Queste caratteristiche lo rendono una finitura ad alte prestazioni che migliora le proprietà superficiali di un pezzo senza alterarne la struttura sottostante o le dimensioni critiche.

La Deposizione Fisica da Vapore (PVD) è meno un singolo "rivestimento" e più un sofisticato processo di ingegneria delle superfici. Le sue specifiche rivelano un metodo progettato per aggiungere un'eccezionale durabilità superficiale (resistenza all'usura, ai graffi e alla corrosione) a un componente, avendo al contempo un impatto minimo e prevedibile sulle sue dimensioni e sulle proprietà del materiale di base.

Decomposizione delle Specifiche Principali

Per valutare veramente il PVD, è necessario comprendere le implicazioni pratiche delle sue principali specifiche tecniche. Questi numeri dettano dove e perché il processo è unicamente efficace.

Spessore: da 0,5 a 5 Micron

La caratteristica più distintiva di un rivestimento PVD è che è incredibilmente sottile. Un micron (μm) è un millesimo di millimetro.

Questo spessore minimo è un vantaggio significativo, poiché ha un impatto trascurabile sulle tolleranze dimensionali dei componenti di precisione. Parti come utensili da taglio, stampi a iniezione e componenti di motori possono essere rivestite senza richiedere una nuova lavorazione.

Durezza: da 1500 a 4500 HV

Questo intervallo colloca i rivestimenti PVD tra i materiali sintetici più duri disponibili. Per contestualizzare, l'acciaio per utensili temprato è tipicamente nell'intervallo 600-800 HV.

Questa estrema durezza si traduce direttamente in una resistenza superiore all'usura, all'abrasione e ai graffi. È la ragione principale per cui il PVD viene utilizzato su utensili da taglio, matrici e orologi di fascia alta, dove il mantenimento di una superficie impeccabile è fondamentale per le prestazioni e la longevità.

Temperatura di Applicazione: da 150°C a 500°C

Il PVD è fondamentalmente un processo a bassa temperatura rispetto ad altri rivestimenti ad alte prestazioni come la Deposizione Chimica da Vapore (CVD), che può superare i 1000°C.

Questa applicazione a bassa temperatura è cruciale perché avviene al di sotto del punto di tempra o ricottura della maggior parte degli acciai e delle leghe. Ciò garantisce che il materiale del substrato mantenga la sua durezza, resistenza e forma originali senza rischio di distorsione termica o danni.

Attributi Chiave di Prestazione

Oltre ai numeri, queste specifiche creano una serie di potenti benefici funzionali che risolvono specifiche sfide ingegneristiche e di design.

Adesione Superiore

I moderni processi PVD utilizzano sistemi che creano un forte legame molecolare tra il rivestimento e il substrato. Il rivestimento non si limita a rimanere sulla superficie come la vernice; diventa parte integrante del componente. Ciò si traduce in una finitura che non si sfalda, non si stacca o non si forma bolle sotto stress.

Resistenza Chimica e alla Corrosione

I rivestimenti PVD sono tipicamente di natura ceramica (ad esempio, Nitruro di Titanio, Nitruro di Cromo), rendendoli densi e chimicamente inerti. Questo forma una barriera protettiva sulla superficie del substrato, proteggendolo dall'ossidazione, dalla corrosione e dall'attacco della maggior parte delle sostanze chimiche.

Versatilità nel Colore e nella Finitura

Pur essendo radicato nelle prestazioni industriali, il PVD offre anche una vasta gamma di opzioni decorative. Il processo può produrre una varietà di colori ricchi e durevoli, come nero, blu, oro e bronzo, con diverse texture. Questo lo rende una scelta preferita per accessori architettonici, gioielli e beni di consumo di lusso.

Dimensioni e Capacità

Il processo PVD è altamente scalabile. Le camere di rivestimento possono variare in dimensioni per ospitare qualsiasi cosa, dai piccoli impianti medici alle grandi lastre architettoniche in acciaio inossidabile (ad esempio, 1500 mm x 4000 mm) e tubi lunghi (fino a 6 metri).

Comprendere i Compromessi

Nessun processo è perfetto. Una valutazione obiettiva del PVD richiede il riconoscimento dei suoi vincoli operativi.

Il Substrato è Fondamentale

Un rivestimento PVD è un guscio duro su un componente; non migliora la resistenza intrinseca del materiale del substrato. Se un metallo di base morbido è sottoposto a un forte impatto, può deformarsi, causando la rottura del rivestimento estremamente duro (ma fragile). Il substrato deve avere una durezza sufficiente per supportare il rivestimento.

È un Processo a Linea di Vista

Nel PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al componente. Ciò rende difficile rivestire uniformemente canali interni profondi, geometrie interne complesse o aree fortemente in ombra. Le parti spesso richiedono una complessa rotazione e fissaggio per garantire una copertura uniforme.

La Preparazione della Superficie è Fondamentale

L'elevata adesione del PVD dipende interamente da una superficie atomicamente pulita. Il processo richiede una meticolosa pre-pulizia per rimuovere oli, ossidi o contaminanti. Questo passaggio critico è essenziale per il successo del rivestimento e aumenta il tempo e il costo complessivi del processo.

Scegliere la Soluzione Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se le specifiche PVD si allineano con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la resistenza all'usura su parti di precisione: La combinazione di estrema durezza e minimo spessore è ideale per proteggere i taglienti e mantenere tolleranze strette.

- Se il tuo obiettivo principale è una finitura estetica durevole: La versatilità delle opzioni di colore combinata con una resistenza superiore ai graffi rende il PVD perfetto per i beni di consumo che devono resistere all'uso quotidiano.

- Se il tuo obiettivo principale è la protezione dalla corrosione in un ambiente ostile: Lo strato ceramico inerte e non poroso fornisce un'eccellente barriera protettiva per applicazioni mediche, marine o chimiche.

- Se il tuo obiettivo principale è preservare le proprietà del substrato: La bassa temperatura di applicazione garantisce che i materiali trattati termicamente o sensibili allo stress non vengano compromessi durante il processo di rivestimento.

Comprendere queste specifiche tecniche ti consente di sfruttare il PVD non solo come finitura, ma come strumento deliberato per l'ingegneria avanzata delle superfici.

Tabella Riepilogativa:

| Specifica | Intervallo Tipico | Implicazione Chiave |

|---|---|---|

| Spessore | 0,5 - 5 micron | Impatto trascurabile sulle dimensioni del pezzo; ideale per componenti di precisione. |

| Durezza (HV) | 1500 - 4500 HV | Estrema resistenza all'usura, all'abrasione e ai graffi; supera di gran lunga l'acciaio per utensili. |

| Temperatura di Applicazione | 150°C - 500°C | Il processo a bassa temperatura preserva la durezza del substrato e previene la distorsione. |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza garantisce che il tuo laboratorio possa ottenere una resistenza all'usura superiore, protezione dalla corrosione e finiture estetiche durevoli. Lasciaci aiutarti a selezionare la soluzione PVD giusta per la tua applicazione specifica, dagli utensili di precisione alle finiture decorative.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di rivestimento PVD possono risolvere le tue sfide di ingegneria delle superfici.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata da plasma a radiofrequenza

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sterilizzatore spaziale a perossido di idrogeno

- Barca per l'evaporazione di molibdeno/tungsteno/tantalio - forma speciale

Domande frequenti

- Cos'è la tecnica PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il ruolo del plasma nel PECVD? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da fase vapore potenziata al plasma? Consente la deposizione di film di alta qualità a bassa temperatura

- Quali sono i diversi tipi di sorgenti di plasma? Una guida alle tecnologie DC, RF e a microonde