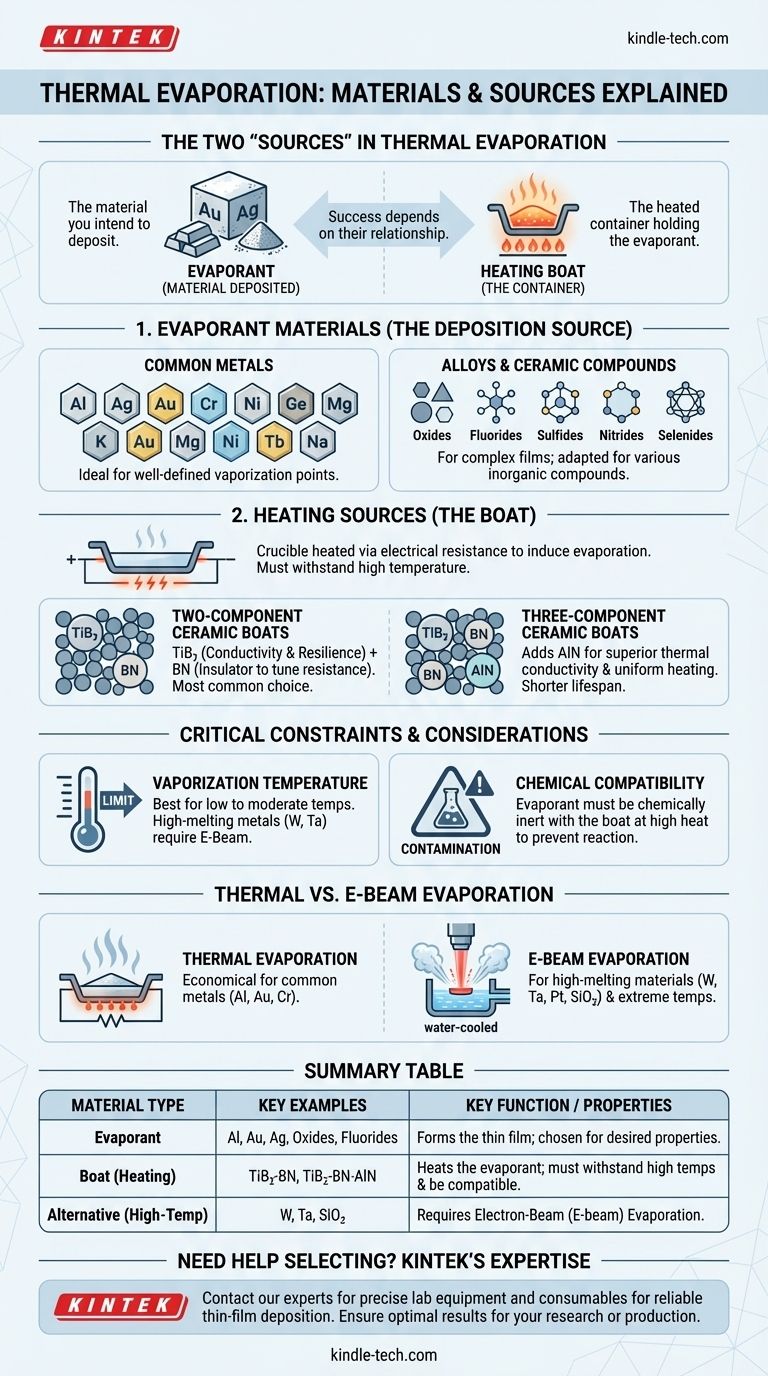

Nell'evaporazione termica, il termine "sorgente" può riferirsi a due cose distinte: il materiale che si intende depositare (l'evaporante) e il contenitore riscaldato che lo contiene (la barchetta). Una vasta gamma di materiali, inclusi metalli puri come oro e alluminio, leghe e vari composti ceramici, può essere utilizzata come evaporante. Le sorgenti di riscaldamento stesse sono tipicamente barchette ceramiche specializzate progettate per alte temperature e specifiche proprietà elettriche.

Il successo dell'evaporazione termica dipende interamente dalla relazione tra il materiale depositato e la sorgente di riscaldamento. Sebbene la tecnica sia versatile, la scelta dei materiali è fondamentalmente vincolata dalle temperature di vaporizzazione e dalla compatibilità chimica tra l'evaporante e la barchetta riscaldata.

Quali Materiali Possono Essere Evaporati? (L'Evaporante)

L'evaporazione termica è una tecnica di deposizione molto flessibile in grado di gestire un'ampia varietà di materiali sorgente per creare film sottili.

Metalli Comuni

Molti metalli puri sono candidati ideali per l'evaporazione termica grazie ai loro punti di vaporizzazione ben definiti.

Esempi comuni includono Alluminio (Al), Argento (Ag), Oro (Au), Cromo (Cr), Nichel (Ni), Germanio (Ge) e Magnesio (Mg).

Leghe e Composti Ceramici

Oltre ai metalli puri, il processo può essere adattato per materiali più complessi.

La tecnica è utilizzata per varie leghe e un ampio spettro di composti inorganici, inclusi ossidi, fluoruri, solfuri, nitruri e selenuri.

Di Cosa Sono Fatte le Sorgenti di Riscaldamento? (La Barchetta)

La "sorgente" si riferisce anche al crogiolo, o barchetta, che contiene l'evaporante. Questo componente viene riscaldato attivamente tramite resistenza elettrica per indurre l'evaporazione. La sua composizione materiale è fondamentale per le prestazioni e l'affidabilità.

Il Ruolo della Barchetta di Evaporazione

La barchetta deve raggiungere una temperatura sufficientemente alta da vaporizzare il materiale sorgente senza fondere, rompersi o reagire chimicamente con esso.

Queste barchette sono tipicamente costruite con ceramiche miste avanzate progettate per bilanciare la conducibilità elettrica e la resistenza al calore.

Barchette Ceramiche a Due Componenti

Le barchette di evaporazione più comuni sono realizzate con un composito ceramico di Diboruoro di Titanio (TiB₂) e Nitruro di Boro (BN).

Il Diboruoro di Titanio fornisce un'eccellente conducibilità elettrica e resilienza alle alte temperature. Il Nitruro di Boro è un isolante elettrico utilizzato per regolare la resistenza complessiva della barchetta in modo che corrisponda all'alimentazione del sistema.

Barchette Ceramiche a Tre Componenti

Per applicazioni che richiedono un riscaldamento più uniforme, viene aggiunto un terzo materiale: il Nitruro di Alluminio (AlN).

Questa barchetta a tre componenti (TiB₂-BN-AlN) offre una conducibilità termica superiore, che aiuta a riscaldare l'evaporante in modo più omogeneo. Tuttavia, ciò comporta un ciclo di vita operativo più breve e una minore resistenza alla corrosione.

Comprendere i Compromessi e i Limiti

Sebbene versatile, l'evaporazione termica non è una soluzione universale. La sua efficacia è governata da chiari vincoli fisici e chimici.

Il Vincolo della Temperatura di Vaporizzazione

L'evaporazione termica funziona meglio per i materiali con temperature di vaporizzazione relativamente basse o moderate.

I metalli refrattari ad alto punto di fusione come il Tungsteno (W) e il Tantalo (Ta) sono estremamente difficili da depositare con l'evaporazione termica standard, poiché le temperature richieste possono distruggere la barchetta riscaldante.

La Compatibilità Chimica è Cruciale

Ad alte temperature, l'evaporante può reagire chimicamente con il materiale della barchetta. Ciò può contaminare il film sottile risultante e danneggiare la sorgente.

Scegliere un materiale per la barchetta che sia chimicamente inerte rispetto al proprio evaporante alle temperature di deposizione è essenziale per un processo pulito e ripetibile.

Evaporazione Termica vs. Evaporazione a Fascio di Elettroni

Quando l'evaporazione termica non è adatta, l'evaporazione a fascio di elettroni (e-beam) è spesso l'alternativa.

L'e-beam utilizza un fascio focalizzato di elettroni per riscaldare direttamente il materiale sorgente, consentendogli di raggiungere temperature molto più elevate. È il metodo preferito per depositare metalli ad alto punto di fusione (W, Ta, Pt) e alcuni materiali dielettrici come il **biossido di silicio (SiO₂)**.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare la giusta combinazione di evaporante e barchetta sorgente è la chiave per una deposizione riuscita. Basa la tua decisione sulle proprietà del film desiderato e sulle capacità del tuo sistema.

- Se la tua attenzione principale è la deposizione di metalli comuni come Alluminio, Oro o Cromo: L'evaporazione termica standard con una barchetta ceramica a due componenti è una scelta altamente efficace ed economica.

- Se la tua attenzione principale è la deposizione di materiali ad alto punto di fusione come Tungsteno o alcune ceramiche: Dovresti pianificare di utilizzare un sistema di evaporazione e-beam, poiché è progettato per gestire le temperature estreme richieste.

- Se la tua attenzione principale è ottenere un riscaldamento altamente uniforme per materiali sensibili: Una barchetta a tre componenti (TiB₂-BN-AlN) può migliorare i tuoi risultati, ma preparati per la sua vita operativa più breve.

- Se la tua attenzione principale è l'affidabilità del processo: Assicurati sempre che le specifiche di tensione e corrente della barchetta scelta corrispondano perfettamente alla rete di alimentazione del tuo sistema.

Comprendendo l'interazione tra l'evaporante, la barchetta sorgente e l'alimentazione del sistema, puoi controllare in modo affidabile il tuo processo di deposizione di film sottili.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Chiave | Funzione/Proprietà Chiave |

|---|---|---|

| Evaporante (Materiale Depositato) | Alluminio (Al), Oro (Au), Argento (Ag), Ossidi, Fluoruri | Forma il film sottile; scelto in base alle proprietà desiderate del film. |

| Barchetta (Sorgente di Riscaldamento) | Composito TiB₂-BN, Composito TiB₂-BN-AlN | Riscalda l'evaporante; deve resistere ad alte temperature ed essere chimicamente compatibile. |

| Alternativa per Materiali ad Alta Temperatura | Tungsteno (W), Tantalo (Ta), Biossido di Silicio (SiO₂) | Richiede l'evaporazione a fascio di elettroni (E-beam) invece dell'evaporazione termica. |

Hai bisogno di aiuto per selezionare i materiali giusti per il tuo processo di evaporazione termica?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, rispondendo alle esigenze precise dei laboratori. La nostra esperienza ti assicura di ottenere i materiali evaporanti corretti e le barchette di evaporazione compatibili e ad alte prestazioni per una deposizione affidabile di film sottili.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e garantire risultati ottimali per la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Tubo ceramico di nitruro di boro (BN)

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi, gli svantaggi e gli usi della lamiera metallica? La guida definitiva alla scelta dei materiali

- Come cambia la durezza con la temperatura? Comprendere la relazione inversa per prevenire i guasti

- A cosa serve il titanio nella produzione? Sfruttare le proprietà ad alte prestazioni per applicazioni critiche

- Come si può migliorare la resistenza alla corrosione? Prolunga la vita delle attrezzature con strategie collaudate

- Quali sono gli svantaggi dell'uso del metallo? Comprendere le sfide di corrosione, peso e costo