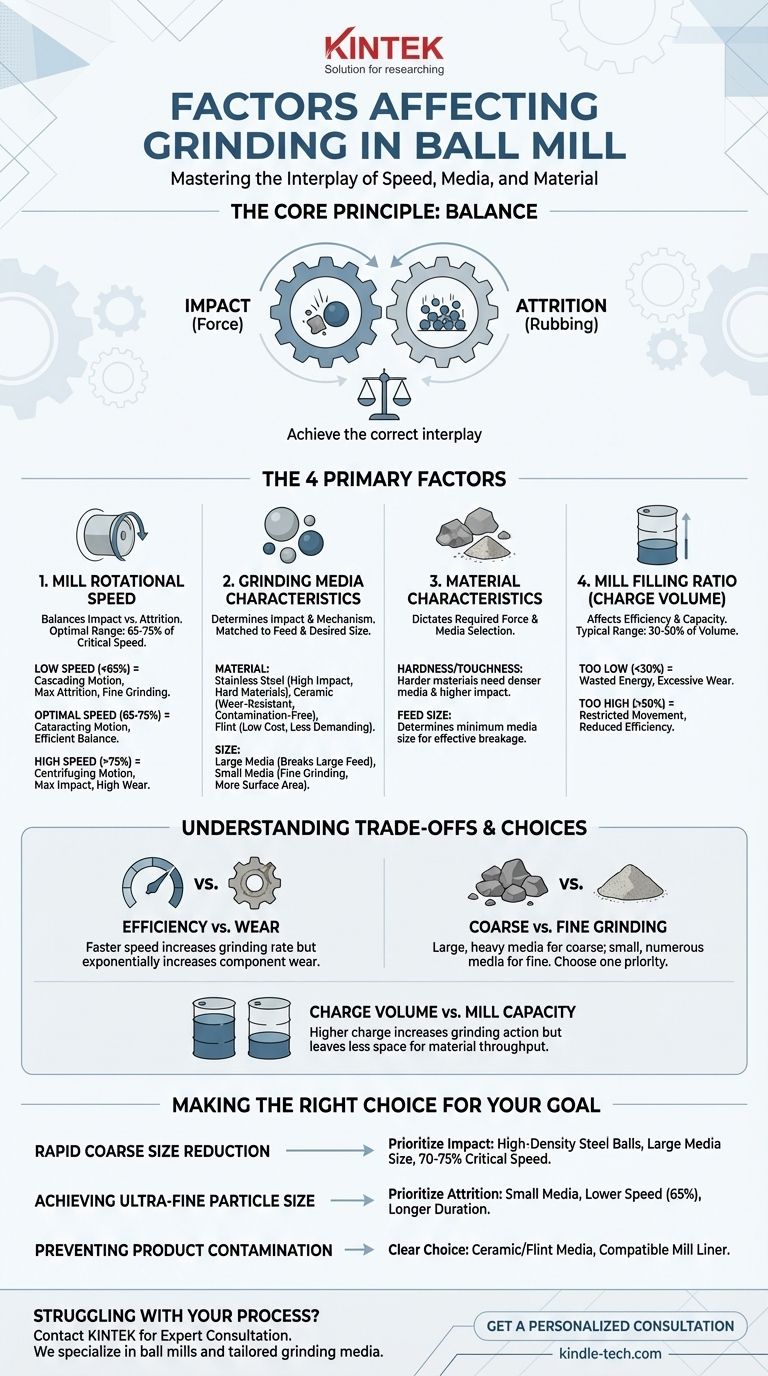

In breve, le prestazioni di un mulino a palle sono governate da quattro fattori principali: la velocità di rotazione del mulino, le caratteristiche del mezzo di macinazione (la sua dimensione e il tipo di materiale), le proprietà del materiale da macinare e il volume del mulino occupato dal mezzo, noto come rapporto di riempimento. Ciascuna di queste variabili è interdipendente e l'ottimizzazione del processo di macinazione richiede la comprensione di come esse agiscono in concerto.

Il principio fondamentale è quello dell'equilibrio. Una macinazione a palle efficace non consiste nel massimizzare un singolo fattore, ma nel raggiungere la corretta interazione tra velocità, mezzo e materiale per creare l'azione di macinazione specifica – impatto o abrasione – richiesta per il risultato desiderato.

La Meccanica dell'Azione di Macinazione

Prima di esaminare le variabili, è fondamentale comprendere le due forze fondamentali in gioco all'interno di un mulino a palle. La tua capacità di controllare queste forze è la chiave per l'ottimizzazione del processo.

Macinazione per Impatto

Questa è la forza primaria per la rottura di particelle grandi e grossolane. Mentre il mulino ruota, il mezzo di macinazione (ad esempio, sfere d'acciaio o ceramiche) viene sollevato lungo il lato del tamburo e poi scende a cascata o a cataratta, colpendo il materiale con una forza significativa.

Attrito e Abrasione

Questa è l'azione di sfregamento e taglio che macina le particelle fino a ottenere una polvere fine. Si verifica quando le sfere rotolano l'una sull'altra, macinando il materiale intrappolato tra di esse. Questa azione è dominante a velocità inferiori ed è essenziale per ottenere un prodotto finale molto fine.

Fattori Operativi Fondamentali Spiegati

Ogni parametro operativo influenza direttamente l'equilibrio tra impatto e attrito all'interno del mulino.

Velocità di Rotazione del Mulino

La velocità è probabilmente la variabile più critica. Non è un semplice caso di "più veloce è meglio". La velocità del mulino è meglio compresa in relazione alla sua velocità critica – la velocità teorica alla quale il mezzo di macinazione sarebbe tenuto contro il tamburo dalla forza centrifuga, senza alcuna macinazione.

- Basse Velocità (inferiori al 65% della critica): A basse velocità, il mezzo rotola verso il basso con un movimento a cascata. Questo massimizza l'attrito ed è ideale per la macinazione fine, ma è meno efficace nel rompere particelle grandi.

- Velocità Ottimali (65-75% della critica): Questo intervallo fornisce tipicamente un buon equilibrio tra impatto e attrito, portando a una macinazione efficiente per la maggior parte delle applicazioni.

- Alte Velocità (vicine alla critica): All'aumentare della velocità, il mezzo viene lanciato più lontano, massimizzando l'impatto. Tuttavia, ciò aumenta anche drasticamente l'usura del rivestimento del mulino e del mezzo stesso.

Caratteristiche del Mezzo di Macinazione

Le sfere o i ciottoli all'interno del mulino sono gli strumenti che svolgono il lavoro. Le loro proprietà sono abbinate al materiale di alimentazione e alla dimensione finale desiderata delle particelle.

-

Materiale del Mezzo: La densità del mezzo determina la forza d'impatto.

- Sfere di Acciaio Inossidabile: L'alta densità fornisce la massima energia d'impatto, rendendole ideali per rompere rapidamente materiali duri.

- Sfere di Ceramica (es. Allumina, Zirconia): Meno dense dell'acciaio ma molto dure e resistenti all'usura. Sono la scelta standard quando è fondamentale evitare la contaminazione metallica.

- Ciottoli di Selce: Un mezzo naturale a basso costo e a bassa densità, adatto per applicazioni meno esigenti.

-

Dimensione del Mezzo: Deve esserci una relazione appropriata tra la dimensione del mezzo di macinazione e la dimensione del materiale alimentato nel mulino.

- Mezzo Grande: Utilizzato per rompere grandi particelle di alimentazione grazie alla maggiore forza d'impatto per sfera.

- Mezzo Piccolo: Più efficace per la macinazione fine. La loro maggiore superficie collettiva aumenta la probabilità di cattura delle particelle e migliora l'attrito.

Rapporto di Riempimento del Mulino (Volume di Carica)

Si riferisce alla percentuale del volume interno del mulino che è riempita dal mezzo di macinazione. L'intervallo tipico è tra il 30% e il 50%.

- Troppo Basso (es. <30%): Non c'è abbastanza mezzo per creare un'azione di macinazione efficiente, portando a spreco di energia e eccessiva usura del rivestimento.

- Troppo Alto (es. >50%): La carica diventa troppo compatta. Ciò limita il libero movimento e il rotolamento del mezzo, riducendo le forze d'impatto e l'efficienza complessiva della macinazione.

Caratteristiche del Materiale

Le proprietà del materiale che stai macinando dettano molte delle altre scelte.

- Durezza e Tenacità: I materiali più duri richiedono forze d'impatto maggiori per fratturarsi. Ciò significa utilizzare un mezzo più denso (acciaio), potenzialmente sfere più grandi, e operare a una velocità che favorisca l'impatto.

- Dimensione dell'Alimentazione: Le particelle più grandi nel tuo materiale di alimentazione dettano la dimensione minima del mezzo di macinazione richiesto per romperle efficacemente.

Comprendere i Compromessi

Ottimizzare un mulino a palle è un processo di gestione dei compromessi. Cambiare una variabile influenzerà inevitabilmente le altre.

Efficienza vs. Usura

Aumentare la velocità del mulino generalmente aumenterà il tasso di macinazione, ma ciò comporta un costo elevato. L'usura sia del mezzo di macinazione che del rivestimento interno del mulino aumenta esponenzialmente con la velocità. Una velocità leggermente inferiore può spesso comportare una vita operativa molto più lunga per i componenti con solo una marginale diminuzione della produttività.

Macinazione Grossolana vs. Fine

La configurazione per la macinazione grossolana e fine è fondamentalmente diversa. Mezzi grandi e pesanti, eccellenti per rompere rocce da 1 pollice, sono altamente inefficienti nel produrre particelle sub-microniche. Al contrario, un mulino caricato con piccole perle ceramiche per la macinazione fine sarà incapace di processare efficacemente materiale di alimentazione grossolano. Devi scegliere una priorità.

Volume di Carica vs. Capacità del Mulino

Mentre un volume di carica più elevato (es. 45%) aumenta l'azione di macinazione, lascia meno spazio fisico all'interno del mulino per il materiale effettivo da processare. Ciò può ridurre la produttività del mulino o richiedere un'operazione a lotti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua configurazione ottimale dipende interamente dal tuo obiettivo primario. Usa questi principi come guida iniziale.

- Se il tuo obiettivo principale è la rapida riduzione delle dimensioni di materiale grossolano: Dai priorità alle forze d'impatto utilizzando sfere d'acciaio ad alta densità, una dimensione del mezzo maggiore rispetto all'alimentazione e una velocità di rotazione nell'intervallo 70-75% della critica.

- Se il tuo obiettivo principale è ottenere una dimensione delle particelle ultra-fine: Dai priorità all'attrito utilizzando un mezzo più piccolo per massimizzare la superficie, una velocità di rotazione inferiore (circa il 65% della critica) e potenzialmente una durata di macinazione più lunga.

- Se il tuo obiettivo principale è prevenire la contaminazione del prodotto: La tua scelta è chiara: usa mezzi ceramici o di selce e assicurati che il rivestimento del mulino sia fatto di un materiale compatibile e non sfaldabile.

Padroneggiare questi fattori interconnessi trasforma la macinazione a palle da un processo di forza bruta a uno strumento di ingegneria preciso e controllabile.

Tabella Riepilogativa:

| Fattore | Influenza Chiave | Intervallo Ottimale / Considerazioni |

|---|---|---|

| Velocità di Rotazione del Mulino | Equilibrio tra forze d'impatto e attrito | 65-75% della velocità critica per la maggior parte delle applicazioni |

| Mezzo di Macinazione | Forza d'impatto e meccanismo di macinazione | Acciaio per materiali duri, Ceramica per macinazione senza contaminazione |

| Caratteristiche del Materiale | Forza richiesta e selezione del mezzo | Durezza, tenacità e dimensione iniziale dell'alimentazione sono critiche |

| Rapporto di Riempimento (Volume di Carica) | Efficienza di macinazione e capacità del mulino | Tipicamente 30-50% del volume del mulino |

Stai lottando per ottenere la giusta dimensione delle particelle o migliorare l'efficienza della tua macinazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio, inclusi mulini a palle e mezzi di macinazione su misura per il tuo materiale e la tua applicazione specifica. Che il tuo obiettivo sia una rapida macinazione grossolana o l'ottenimento di una polvere ultra-fine senza contaminazione, possiamo aiutarti a ottimizzare il tuo processo. Contatta oggi il nostro team tecnico per una consulenza personalizzata e lasciaci aiutarti a padroneggiare il tuo processo di macinazione.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale