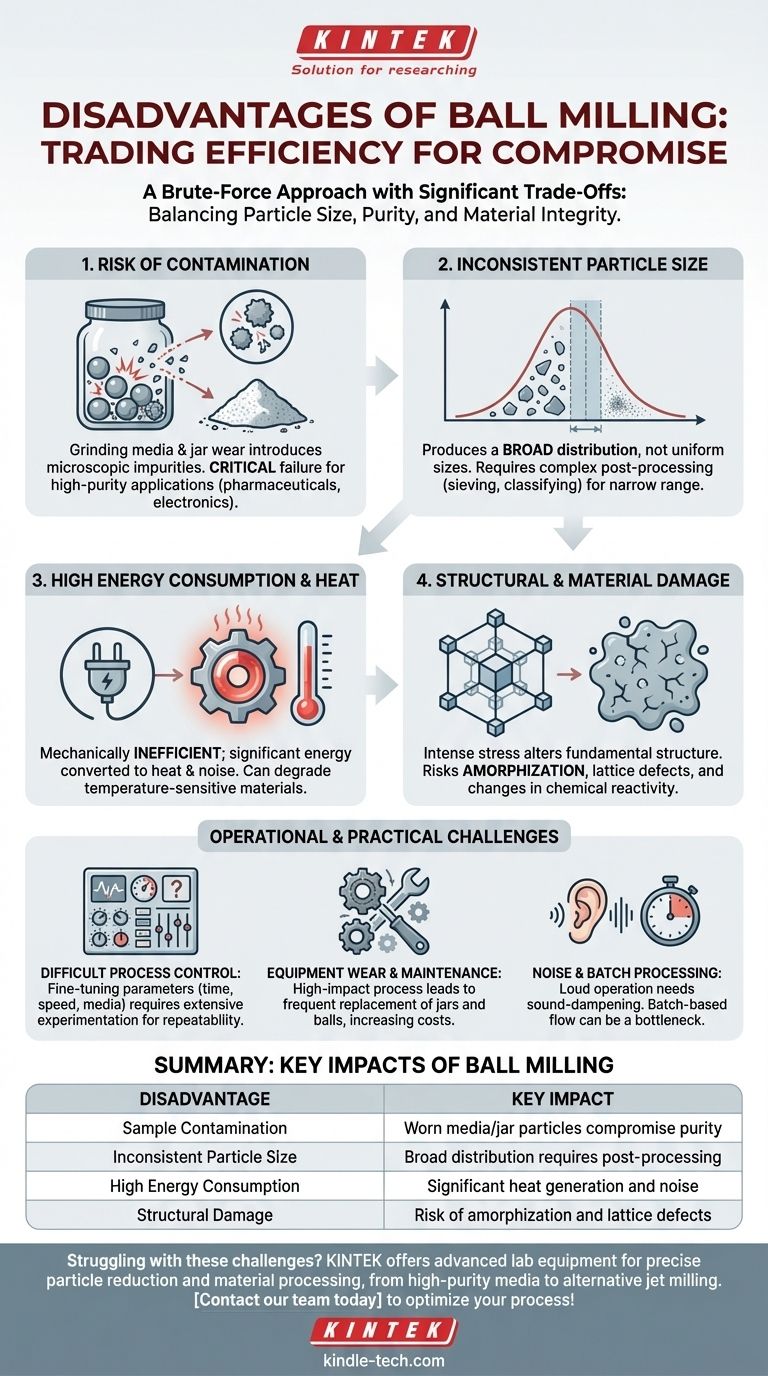

Gli svantaggi principali della macinazione a sfere sono il potenziale di contaminazione del campione, le dimensioni incoerenti delle particelle finali, l'elevato consumo energetico e il rischio di alterare le proprietà fondamentali del materiale a causa dell'intenso stress meccanico. Questo metodo, sebbene ampiamente utilizzato, è un approccio "brute-force" con compromessi significativi.

La sfida fondamentale della macinazione a sfere è che il suo meccanismo, ovvero frantumare le particelle con mezzi pesanti, è intrinsecamente impreciso. Ciò porta a un costante bilanciamento tra il raggiungimento della dimensione delle particelle desiderata e l'accettazione degli effetti collaterali di contaminazione, spreco di energia e potenziale danno al materiale stesso.

I principali inconvenienti del processo di macinazione a sfere

La macinazione a sfere è una tecnica fondamentale per la riduzione della dimensione delle particelle, ma la sua efficacia ha un costo. La natura meccanica del processo introduce diverse limitazioni chiave che devono essere considerate.

Rischio di contaminazione

Il processo di macinazione si basa sulla collisione costante e ad alto impatto tra i mezzi di macinazione (le sfere) e il recipiente di macinazione. Con il tempo, entrambi questi componenti si usurano inevitabilmente.

Questa usura introduce particelle microscopiche del materiale dei mezzi e del recipiente direttamente nel campione. Per applicazioni ad alta purezza, come prodotti farmaceutici, elettronica o prodotti chimici speciali, questa contaminazione può rappresentare un punto critico di fallimento.

Distribuzione incoerente della dimensione delle particelle

La macinazione a sfere non produce particelle di dimensioni uniformi. Crea invece una ampia distribuzione di dimensioni, dalla polvere molto fine a frammenti più grandi e parzialmente macinati.

Ottenere un intervallo di dimensioni delle particelle stretto e specifico spesso richiede ulteriori passaggi di post-elaborazione, come la setacciatura o la classificazione. Ciò aggiunge complessità, tempo e costi al flusso di lavoro complessivo.

Elevato consumo energetico e calore

Il processo è meccanicamente inefficiente. Una parte significativa dell'energia elettrica utilizzata per ruotare il recipiente viene convertita in calore e rumore, non in rottura delle particelle.

Questo calore generato può essere dannoso per i materiali sensibili alla temperatura, causando potenzialmente degradazione, cambiamenti di fase o reazioni chimiche indesiderate.

Potenziale di danno strutturale

L'intensa energia meccanica non si limita a ridurre la dimensione delle particelle; può alterare fondamentalmente la struttura del materiale.

Ciò può portare all'amorfi zazione (la perdita di una struttura cristallina), all'introduzione di difetti reticolari e a cambiamenti nella reattività chimica del materiale. Per le applicazioni nella scienza dei materiali in cui sono essenziali proprietà cristallografiche precise, questo è un grande svantaggio.

Comprendere i compromessi e le sfide operative

Oltre all'impatto diretto sul materiale, ci sono aspetti negativi pratici e operativi da considerare nell'implementazione della macinazione a sfere.

Difficile controllo del processo

Ottenere risultati perfettamente ripetibili con la macinazione a sfere è difficile. La dimensione finale delle particelle è influenzata da numerose variabili, tra cui il tempo di macinazione, la velocità, la dimensione e la quantità dei mezzi e il rapporto materiale/mezzi. La messa a punto di questi parametri richiede una vasta sperimentazione.

Usura e manutenzione delle attrezzature

La natura abrasiva e ad alto impatto del processo porta a una significativa usura del recipiente di macinazione e delle sfere. Questi componenti devono essere monitorati e sostituiti regolarmente, contribuendo ai costi operativi continui e ai tempi di inattività.

Rumore ed elaborazione a lotti

I mulini a sfere sono notoriamente rumorosi, spesso richiedendo stanze dedicate o contenitori fonoassorbenti. Inoltre, la maggior parte delle configurazioni su scala di laboratorio e di produzione sono basate su lotti, il che può rappresentare un collo di bottiglia nei flussi di lavoro che altrimenti beneficerebbero di un processo di produzione continuo.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la macinazione a sfere è appropriata, devi valutare i suoi svantaggi rispetto ai requisiti specifici del tuo progetto.

- Se la tua attenzione principale è la purezza del materiale: Il rischio di contaminazione è il tuo ostacolo più grande; devi utilizzare mezzi ad alta durezza e basso attrito (come la zirconia) o considerare un metodo alternativo senza mezzi.

- Se la tua attenzione principale è una distribuzione precisa e ristretta della dimensione delle particelle: La macinazione a sfere potrebbe non essere una soluzione in un unico passaggio; pianifica passaggi di classificazione secondari o valuta tecnologie come la macinazione a getto.

- Se la tua attenzione principale è preservare la struttura cristallina del materiale: L'elevata energia meccanica è una minaccia significativa; controlla attentamente i parametri di macinazione o utilizza una tecnica di macinazione a energia inferiore.

- Se la tua attenzione principale è la riduzione di massa semplice ed economica: La macinazione a sfere è spesso un "cavallo di battaglia" valido, ma devi tenere conto del consumo energetico e della manutenzione nella tua analisi dei costi totali.

In definitiva, comprendere questi limiti intrinseci è la chiave per utilizzare efficacemente la macinazione a sfere o per scegliere un'alternativa più adatta.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Contaminazione del campione | Particelle di mezzi/recipiente usurate compromettono la purezza |

| Dimensione delle particelle incoerente | Ampia distribuzione richiede post-elaborazione |

| Elevato consumo energetico | Generazione significativa di calore e rumore |

| Danno strutturale | Rischio di amorfi zazione e difetti reticolari |

| Difficile controllo del processo | Difficile da mettere a punto per risultati ripetibili |

| Usura delle attrezzature | Alti costi di manutenzione e sostituzione |

Stai riscontrando problemi di contaminazione, risultati incoerenti o danni al materiale dovuti alla macinazione a sfere? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori, offrendo soluzioni per la riduzione precisa delle dimensioni delle particelle e la lavorazione dei materiali. I nostri esperti possono aiutarti a scegliere la tecnologia giusta, che si tratti di mezzi di macinazione ad alta purezza o di metodi alternativi come la macinazione a getto, per raggiungere i tuoi obiettivi specifici in campo farmaceutico, nella scienza dei materiali o nei prodotti chimici speciali. Contatta oggi il nostro team per ottimizzare il tuo processo e proteggere i tuoi materiali!

Guida Visiva

Prodotti correlati

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

Domande frequenti

- Qual è la differenza tra un mulino a palle e un mulino planetario? Scegli lo strumento di macinazione giusto per il tuo laboratorio

- Qual è il principio di funzionamento del mulino a sfere planetario? Sblocca la macinazione ad alta energia per risultati su scala nanometrica

- Qual è la dimensione delle particelle dei mulini planetari? Ottieni una precisione su scala nanometrica per i tuoi materiali

- Quali sono gli effetti della macinazione a sfere? Un'analisi approfondita della lega meccanica e della trasformazione dei materiali

- Qual è il principio del mulino a sfere planetario? Ottieni una macinazione rapida e ad alta energia per i tuoi materiali