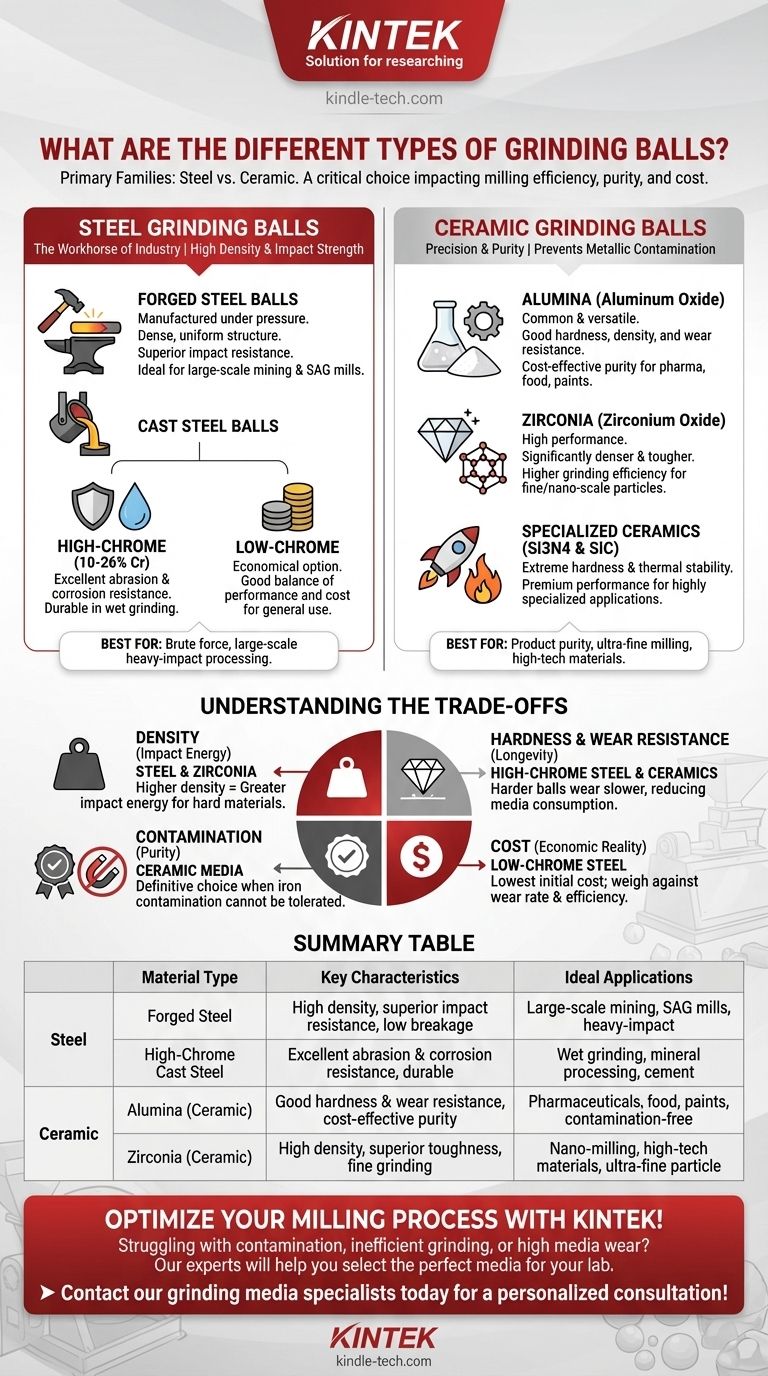

I tipi principali di sfere di macinazione sono ampiamente categorizzati in base alla loro composizione materiale, rientrando più comunemente in due famiglie principali: acciaio e ceramica. Le sfere in acciaio, incluse le varianti in acciaio forgiato e ghisa cromata, sono lo standard industriale per applicazioni su larga scala e ad alto impatto come l'estrazione mineraria. Le sfere in ceramica, come l'allumina e la zirconia, sono scelte per applicazioni in cui la prevenzione della contaminazione metallica e il raggiungimento di dimensioni di particelle fini sono critici.

La selezione di una sfera di macinazione è una decisione critica che influisce direttamente sull'efficienza della macinazione, sulla purezza del prodotto e sui costi operativi. Il compromesso principale risiede tra la forza bruta e la convenienza economica dei mezzi in acciaio rispetto alla precisione e alla purezza offerte dai mezzi in ceramica.

Le Due Famiglie Principali: Acciaio vs. Ceramica

La distinzione più fondamentale nei mezzi di macinazione è il materiale. Questa scelta determina quasi ogni caratteristica di performance, dalla resistenza all'impatto al potenziale di contaminazione del materiale da macinare.

Acciaio: Il Cavallo di Battaglia dell'Industria

Le sfere di macinazione in acciaio sono la scelta predefinita per la maggior parte delle macinazioni industriali su larga scala, in particolare nella lavorazione dei minerali e nella produzione di cemento. La loro alta densità e resistenza all'impatto le rendono eccezionalmente efficaci per la rottura di materiali grandi e resistenti.

Ceramica: Precisione e Purezza

I mezzi ceramici sono utilizzati quando la purezza del prodotto finale è di primaria importanza. Applicazioni in farmaceutica, materiali high-tech, prodotti alimentari e vernici non possono tollerare la contaminazione da ferro che deriva dalle sfere d'acciaio. Sono anche essenziali per ottenere dimensioni di particelle molto fini, o addirittura su scala nanometrica.

Uno Sguardo Approfondito alle Sfere di Macinazione in Acciaio

All'interno della famiglia dell'acciaio, il processo di fabbricazione e la composizione della lega creano significative differenze di performance.

Sfere in Acciaio Forgiato

Le sfere in acciaio forgiato sono prodotte riscaldando billette d'acciaio e modellandole sotto estrema pressione. Questo processo crea una struttura interna molto densa e uniforme, risultando in una resistenza superiore all'impatto e un tasso di rottura molto basso, rendendole ideali per mulini SAG e a sfere ad alto impatto.

Sfere in Acciaio Fuso ad Alto Cromo

Come suggerisce il nome, queste sfere sono fuse da acciaio fuso con un alto contenuto di cromo (tipicamente 10-26%). Il cromo forma composti di carburo di cromo estremamente duri all'interno della matrice d'acciaio, fornendo eccellente resistenza all'abrasione e alla corrosione. Questo le rende altamente durevoli, specialmente in ambienti di macinazione a umido.

Sfere in Acciaio Fuso a Basso Cromo

Questa è un'opzione più economica dove l'intensa resistenza all'usura dell'alto cromo non è richiesta. Le sfere fuse a basso cromo offrono un buon equilibrio tra prestazioni e costo per applicazioni meno esigenti, sebbene si usurino più velocemente delle loro controparti ad alto cromo.

Esplorando lo Spettro dei Mezzi Ceramici

I mezzi di macinazione ceramici offrono un'ampia gamma di proprietà basate sulla loro specifica composizione chimica.

Allumina (Ossido di Alluminio)

L'allumina è uno dei mezzi ceramici più comuni e versatili. Offre buona durezza, densità ed eccellente resistenza all'usura a un costo ragionevole. È una scelta affidabile per una vasta gamma di applicazioni in cui la contaminazione metallica è una preoccupazione.

Zirconia (Ossido di Zirconio)

Le sfere di zirconia rappresentano un passo avanti nelle prestazioni. Sono significativamente più dense e resistenti dell'allumina, consentendo un'efficienza di macinazione molto più elevata e la capacità di macinare materiali a dimensioni di particelle più fini. Questa alta densità si traduce in una maggiore energia d'impatto nel mulino.

Ceramiche Specializzate: Nitruro e Carburo di Silicio

Materiali come il nitruro di silicio e il carburo di silicio rappresentano l'estremità ad alte prestazioni dello spettro. Offrono estrema durezza e stabilità termica ma hanno un prezzo elevato. Sono riservati ad applicazioni altamente specializzate in cui altri mezzi non riescono a funzionare.

Comprendere i Compromessi

La selezione del mezzo giusto implica il bilanciamento di quattro fattori critici. Ogni tipo di materiale presenta un profilo diverso di punti di forza e di debolezza.

Densità: Il Motore dell'Energia d'Impatto

Una maggiore densità significa più massa nello stesso volume, portando a una maggiore energia cinetica all'impatto. Questo è il motivo per cui le dense sfere di zirconia e acciaio sono così efficaci nel macinare materiali duri e nel ridurre rapidamente le dimensioni delle particelle.

Durezza e Resistenza all'Usura: La Chiave della Longevità

Una sfera di macinazione più dura si consumerà più lentamente, riducendo i costi di consumo del mezzo e mantenendo una carica costante nel mulino. L'acciaio ad alto cromo e la maggior parte delle ceramiche eccellono in quest'area.

Contaminazione: Il Fattore Purezza

Questo è spesso il fattore decisivo. Se il tuo processo non può tollerare la contaminazione da ferro, i mezzi in acciaio non sono un'opzione. I mezzi ceramici sono la scelta definitiva per garantire la purezza del prodotto.

Costo: La Realtà Economica

Il prezzo di acquisto iniziale dei mezzi di macinazione varia drasticamente. L'acciaio a basso cromo è il più conveniente, mentre le ceramiche specializzate come il nitruro di silicio sono le più costose. Questo costo deve essere bilanciato con il tasso di usura del mezzo e l'efficienza di macinazione per determinare il vero costo operativo.

Come Selezionare il Giusto Mezzo di Macinazione

La tua scelta dovrebbe essere dettata dai tuoi obiettivi di processo specifici e dai requisiti del materiale.

- Se il tuo obiettivo principale è la lavorazione di minerali su larga scala: Le sfere in acciaio forgiato o in ghisa ad alto cromo forniscono la necessaria resistenza all'impatto e all'usura a un costo efficace.

- Se il tuo obiettivo principale è prevenire la contaminazione metallica: Le sfere ceramiche di allumina o zirconia sono le uniche opzioni valide per garantire la purezza del prodotto.

- Se il tuo obiettivo principale è ottenere dimensioni di particelle ultra-fini (nanomacina): Le sfere di zirconia ad alta densità forniscono l'alta energia d'impatto richiesta per una macinazione fine efficiente.

- Se il tuo obiettivo principale è bilanciare prestazioni e budget: L'allumina ad alta purezza offre un eccellente valore per applicazioni sensibili alla contaminazione, mentre l'acciaio a basso cromo funziona bene per la macinazione generica.

In definitiva, il mezzo di macinazione ottimale è quello che si allinea perfettamente con il tuo materiale, processo e requisiti di purezza.

Tabella Riassuntiva:

| Tipo di Materiale | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Acciaio Forgiato | Alta densità, resistenza all'impatto superiore, basso tasso di rottura | Estrazione mineraria su larga scala, mulini SAG, macinazione ad alto impatto |

| Acciaio Fuso ad Alto Cromo | Eccellente resistenza all'abrasione e alla corrosione, durevole | Macinazione a umido, lavorazione dei minerali, produzione di cemento |

| Allumina (Ceramica) | Buona durezza e resistenza all'usura, purezza conveniente | Farmaceutica, alimentare, vernici, macinazione generale senza contaminazione |

| Zirconia (Ceramica) | Alta densità, tenacità superiore, efficienza di macinazione fine | Nanomacina, materiali high-tech, riduzione delle dimensioni delle particelle ultra-fini |

Ottimizza il tuo processo di macinazione con il giusto mezzo di macinazione da KINTEK!

Hai problemi con la contaminazione, la macinazione inefficiente o l'usura elevata dei mezzi? I nostri esperti ti aiuteranno a selezionare le sfere di macinazione in acciaio o ceramica perfette per massimizzare l'efficienza del tuo laboratorio, garantire la purezza del prodotto e ridurre i costi operativi.

➤ Contatta oggi stesso i nostri specialisti di mezzi di macinazione per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Qual è la manutenzione preventiva del mulino a sfere? Garantire il massimo tempo di attività e affidabilità

- Quali sono i fattori che influenzano l'efficienza di macinazione? Ottimizza il tuo processo per la massima resa