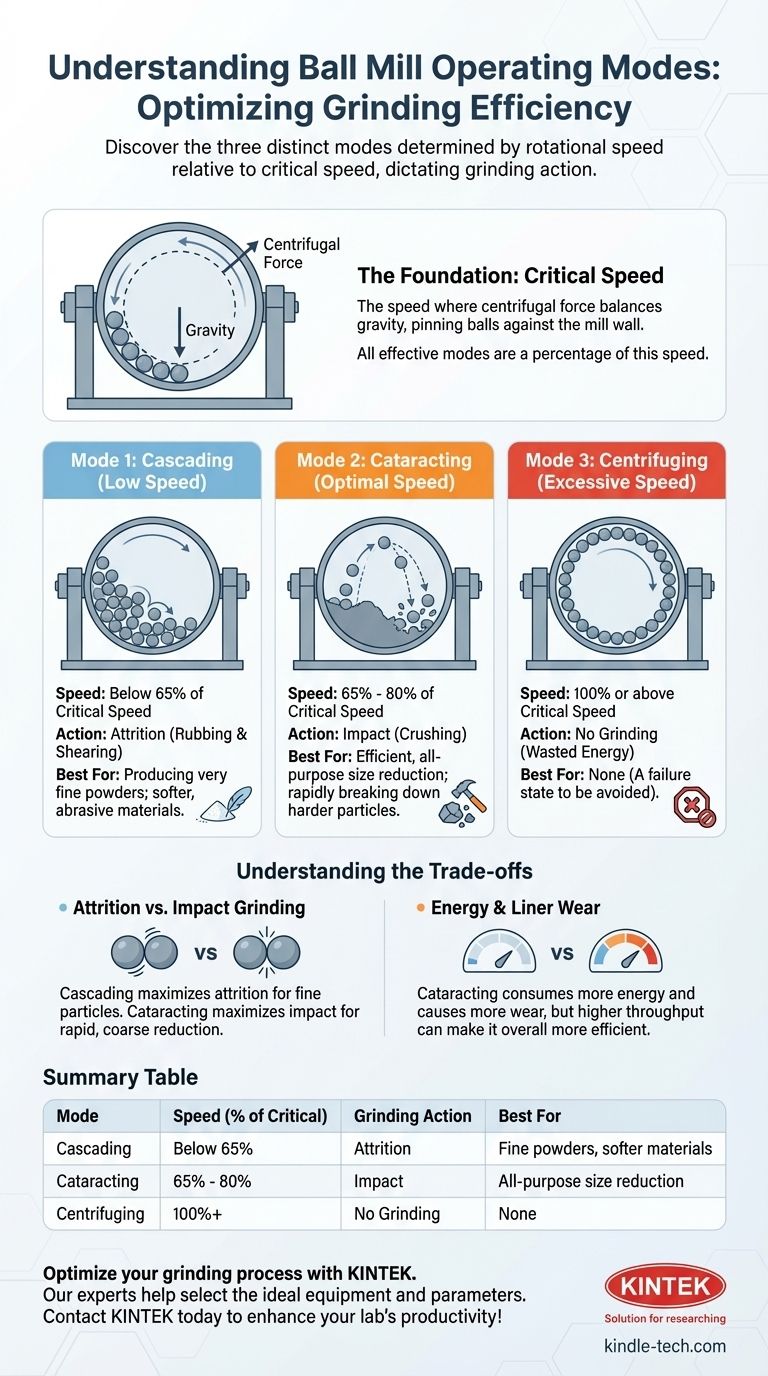

Al suo interno, un mulino a sfere presenta tre distinte modalità operative determinate dalla sua velocità di rotazione rispetto a una calcolata "velocità critica". Queste modalità sono note come a cascata (Cascading), a cataratta (Cataracting) e a centrifugazione (Centrifuging). Ciascuna modalità determina come si muovono i mezzi di macinazione (le sfere) e, di conseguenza, se la forza di macinazione primaria è l'attrito (sfregamento) o l'impatto (frantumazione).

La velocità di un mulino a sfere non è semplicemente una misura di quanto velocemente lavora; è il controllo fondamentale che determina il tipo di azione di macinazione che si verifica. La selezione della modalità corretta è il fattore più importante per ottenere una riduzione efficiente della dimensione delle particelle.

Le basi: Comprendere la velocità critica

Prima di esplorare le modalità, è necessario comprendere il concetto di velocità critica. Questo è un valore calcolato, non un'impostazione arbitraria.

Cos'è la velocità critica?

La velocità critica è la velocità di rotazione teorica alla quale lo strato più esterno delle sfere di macinazione viene bloccato contro la parete interna del mulino dalla forza centrifuga. A questa velocità, la forza che spinge le sfere verso l'esterno bilancia perfettamente la forza di gravità che le tira verso il basso.

Perché è importante

Operare alla velocità critica o al di sopra di essa provoca la centrifugazione, dove le sfere e il materiale ruotano con il mulino come un'unica massa. Ciò interrompe completamente l'azione di rimescolamento e macinazione, rendendo il mulino inefficace e sprecando energia. Tutte le modalità operative efficaci sono quindi definite come una percentuale di questa velocità critica.

Le tre modalità operative principali

Il movimento dei mezzi di macinazione cambia drasticamente in base alla vicinanza della velocità del mulino alla velocità critica. Questo crea tre modalità distinte.

Modalità 1: A cascata (Cascading) (Bassa velocità)

A velocità inferiori, tipicamente inferiori al 65% della velocità critica, i mezzi di macinazione si rimescolano delicatamente. Le sfere vengono sollevate per un breve tratto lungo la parete del rivestimento e poi ricadono a cascata o scivolano sul resto del carico.

Questo movimento enfatizza l'attrito, un'azione di sfregamento e taglio, mentre le sfere macinano l'una contro l'altra e contro il materiale. La modalità a cascata è ideale per produrre un prodotto molto fine dove l'impatto potrebbe essere inefficiente o indesiderato.

Modalità 2: A cataratta (Cataracting) (Velocità ottimale)

Questa è la modalità operativa più comune e generalmente più efficiente, che si verifica tra il 65% e l'80% della velocità critica. Le sfere vengono trasportate più in alto lungo la parete del mulino prima di staccarsi e seguire un arco parabolico, schiantandosi sul materiale sul fondo del carico.

Questa modalità produce una potente forza di impatto, eccellente per una riduzione rapida ed efficiente delle dimensioni della maggior parte dei materiali. Rappresenta l'equilibrio ottimale tra impatto e attrito per la macinazione per uso generale.

Modalità 3: A centrifugazione (Centrifuging) (Velocità eccessiva)

Quando il mulino funziona al 100% o più della velocità critica, la forza centrifuga prende il sopravvento completamente. I mezzi di macinazione e il materiale vengono bloccati contro il rivestimento del mulino e ruotano sul posto.

Non si verifica alcun movimento relativo tra le sfere e, pertanto, non avviene alcuna macinazione. Questa è una condizione di guasto che deve essere sempre evitata, poiché consuma energia senza alcun risultato produttivo.

Comprendere i compromessi

La scelta di una modalità è una questione di bilanciamento tra efficienza, dimensione delle particelle desiderata e costi operativi.

Macinazione per attrito contro impatto

La modalità a cascata massimizza l'attrito, efficace per la macinazione fine e la lavorazione di materiali più morbidi e abrasivi. La modalità a cataratta massimizza l'impatto, migliore per frantumare rapidamente particelle più dure e grossolane. La scelta giusta dipende interamente dal materiale di partenza e dagli obiettivi del prodotto finale.

Consumo energetico e usura del rivestimento

Velocità più elevate richiedono più energia. La modalità a cataratta consuma molta più potenza rispetto alla modalità a cascata, ma spesso si traduce in una maggiore produttività, rendendola complessivamente più efficiente dal punto di vista energetico per molte attività.

Tuttavia, i potenti impatti della modalità a cataratta causano anche un'usura più rapida delle sfere d'acciaio e del rivestimento interno del mulino, aumentando i costi di manutenzione nel tempo.

Selezione della modalità corretta per il tuo obiettivo

La tua scelta operativa dovrebbe essere una decisione deliberata basata sul risultato desiderato.

- Se la tua priorità principale è una macinazione efficiente e per tutti gli usi: Operare nella modalità a cataratta (65-80% della velocità critica) per ottenere un potente equilibrio tra impatto e attrito.

- Se la tua priorità principale è produrre una polvere molto fine: Operare nella modalità a cascata (<65% della velocità critica) per massimizzare la macinazione tramite attrito e minimizzare gli impatti violenti.

- Se la tua priorità principale è evitare sprechi di energia e usura: Assicurati che la velocità non raggiunga mai la velocità critica, che causa la centrifugazione e interrompe ogni macinazione.

In definitiva, padroneggiare il tuo mulino a sfere significa capire che la sua velocità è la chiave che sblocca la specifica forza di macinazione di cui hai bisogno per il tuo processo.

Tabella riassuntiva:

| Modalità | Velocità (% della Critica) | Azione di Macinazione | Ideale per |

|---|---|---|---|

| A cascata (Cascading) | Inferiore al 65% | Attrito (Sfregamento/Taglio) | Produzione di polveri fini, materiali più morbidi |

| A cataratta (Cataracting) | 65% - 80% | Impatto (Frantumazione) | Riduzione efficiente delle dimensioni per uso generale |

| A centrifugazione (Centrifuging) | 100% o superiore | Nessuna Macinazione | Nessuno (da evitare) |

Ottimizza il tuo processo di macinazione con le attrezzature giuste da KINTEK.

Comprendere le modalità operative del tuo mulino a sfere è fondamentale per ottenere la dimensione delle particelle perfetta e massimizzare l'efficienza. Sia che tu abbia bisogno della potenza di macinazione fine della modalità a cascata o dell'efficienza ad alto impatto della modalità a cataratta, KINTEK dispone delle attrezzature da laboratorio e dei materiali di consumo durevoli e ad alte prestazioni per soddisfare le tue specifiche esigenze di laboratorio.

Lascia che i nostri esperti ti aiutino a selezionare il mulino a sfere e i parametri operativi ideali per la tua applicazione. Contatta KINTEK oggi stesso per discutere le tue esigenze e aumentare la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

Domande frequenti

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?

- Qual è il ruolo di un mulino a sfere planetario nelle leghe Co-50% in massa Cr? Padronanza della lega meccanica e della saldatura a freddo

- In che modo la macinazione meccanica ad alta energia con sfere contribuisce alle prestazioni fotocatalitiche della ferrite di cobalto (CoFe2O4)?

- Perché si utilizza un mulino a sfere ad alta energia per la sinterizzazione delle polveri? Raggiungere una miscelazione a livello atomico e un'elevata reattività

- Qual è la funzione di un mulino a sfere sottovuoto nella produzione di compositi di titanio? Ottenere un pretrattamento della polvere ad alta purezza

- Qual è il rapporto per la macinazione a sfere? Trova il Rapporto Ottimale Sfere-Polvere per il Tuo Laboratorio

- Qual è la funzione principale delle attrezzature per la macinazione a sfere ad alta energia? Sblocca la sintesi di leghe di tungsteno su nanoscala

- Qual è il meccanismo di riduzione delle dimensioni in un mulino a sfere? Padroneggiare l'impatto vs. l'attrito per una macinazione precisa