Nella sua essenza, la porcellana dentale è una ceramica ad alta resistenza composta principalmente da caolino, feldspato e quarzo. Questi minerali di origine naturale vengono raffinati, miscelati con precisione e cotti ad alte temperature per creare un materiale che è allo stesso tempo incredibilmente durevole e notevolmente simile nell'aspetto allo smalto dei denti naturali.

La porcellana dentale non è una singola sostanza, ma un composito attentamente ingegnerizzato. Il suo successo risiede nel bilanciamento dei suoi componenti principali: il caolino fornisce la base strutturale, il quarzo conferisce resistenza e il feldspato crea la matrice vetrosa che gli conferisce una traslucenza simile alla vita reale.

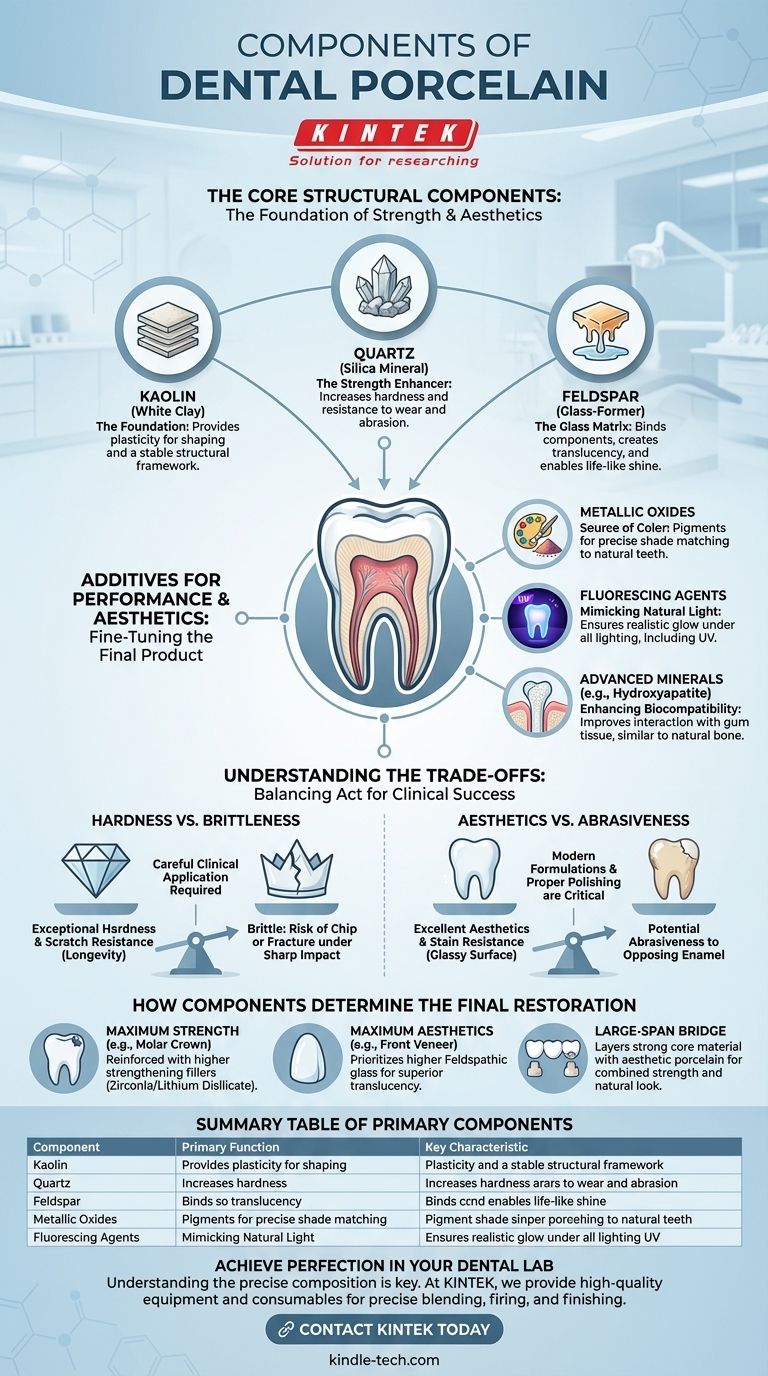

I Componenti Strutturali Principali

Le caratteristiche primarie di qualsiasi porcellana dentale sono determinate dal rapporto tra i suoi tre ingredienti principali. Ognuno svolge una funzione distinta e critica nel prodotto finale.

Caolino: Le Fondamenta

Il caolino è un'argilla fine, di colore bianco puro. Fornisce la plasticità essenziale necessaria per modellare il restauro prima che venga cotto.

Durante il riscaldamento, fornisce un'impalcatura stabile, o matrice, che tiene insieme gli altri componenti mentre si fondono.

Quarzo (Silice): Il Potenziatore di Resistenza

Il quarzo è un minerale estremamente duro che funge da riempitivo rinforzante all'interno della miscela di porcellana.

Il suo ruolo principale è aumentare la durezza del materiale e la resistenza all'usura e all'abrasione, assicurando che il restauro possa resistere alle forze della masticazione.

Feldspato: La Matrice Vetrificante

Il feldspato è la chiave del successo estetico della porcellana. Quando cotto ad alte temperature, si scioglie per formare un vetro.

Questa matrice vetrosa fluisce attorno e lega insieme le particelle di caolino e quarzo. Fondamentalmente, fornisce anche la traslucenza e la lucentezza che consentono a un restauro in porcellana di imitare lo smalto dei denti naturali.

Additivi per Prestazioni ed Estetica

Oltre ai tre componenti principali, i produttori aggiungono piccole quantità di altre sostanze per ottimizzare le proprietà finali della porcellana, dal colore alla biocompatibilità.

Ossidi Metallici: La Fonte del Colore

La tonalità precisa di un restauro dentale si ottiene aggiungendo quantità minime di vari ossidi metallici.

Vengono utilizzati ossidi di ferro, titanio o manganese, tra gli altri, come pigmenti per abbinare il restauro alla tonalità specifica dei denti circostanti del paziente.

Agenti Fluorescenti: Imitare la Luce Naturale

I denti naturali hanno una proprietà chiamata fluorescenza, il che significa che brillano leggermente sotto la luce ultravioletta.

Per replicare questo sottile effetto, vengono spesso aggiunti minerali fluorescenti speciali. Ciò assicura che il restauro appaia naturale in tutte le condizioni di illuminazione, dalla luce solare alla luce nera.

Minerali Avanzati: Migliorare la Biocompatibilità

Alcune ceramiche dentali moderne incorporano minerali come l'idrossiapatite (HA).

Poiché l'HA è il principale componente minerale dell'osso e dei denti naturali, la sua inclusione può migliorare la biocompatibilità del materiale e il modo in cui interagisce con il tessuto gengivale circostante.

Comprendere i Compromessi

Nessun materiale è perfetto, e la formulazione della porcellana dentale comporta il bilanciamento di proprietà concorrenti per ottenere il risultato clinico desiderato.

Durezza vs. Fragilità

La porcellana dentale è eccezionalmente dura, il che la rende altamente resistente ai graffi e all'usura. Questo è un vantaggio significativo per la longevità.

Tuttavia, questa durezza la rende anche fragile. Un impatto acuto e focalizzato può causare scheggiature o fratture, un rischio che deve essere gestito nella sua applicazione clinica.

Estetica vs. Abrasività

La superficie vetrosa della porcellana è responsabile della sua eccellente estetica e resistenza alle macchie.

In passato, alcune formulazioni potevano essere abrasive per i denti naturali antagonisti. Le porcellane feldspatiche moderne sono significativamente più delicate sullo smalto antagonista, ma una lucidatura adeguata da parte del tecnico odontotecnico rimane fondamentale.

Come i Componenti Determinano il Restauro Finale

La miscela specifica di questi componenti viene regolata in base allo scopo del restauro.

- Se l'obiettivo principale è la massima resistenza (ad esempio, per una corona molare): La formulazione sarà rinforzata con una percentuale più elevata di riempitivi rinforzanti, come zirconia o disilicato di litio, accanto ai componenti tradizionali.

- Se l'obiettivo principale è l'estetica (ad esempio, per un faccetta anteriore): La miscela darà priorità a una maggiore concentrazione di vetro feldspatico per ottenere una traslucenza superiore e una corrispondenza cromatica precisa.

- Se l'obiettivo principale è un ponte a grande campata: Viene utilizzato un materiale di base resistente e a prova di frattura, che viene poi stratificato con porcellana più estetica per combinare resistenza meccanica con un aspetto naturale.

Comprendendo i suoi ingredienti principali, si può vedere come la porcellana dentale sia ingegnerizzata con precisione per soddisfare i rigorosi requisiti di resistenza, bellezza e biocompatibilità.

Tabella Riassuntiva:

| Componente | Funzione Principale | Caratteristica Chiave |

|---|---|---|

| Caolino | Fornisce base strutturale e plasticità | Argilla bianca per la modellazione |

| Quarzo | Aumenta la durezza e la resistenza all'usura | Riempitivo rinforzante |

| Feldspato | Crea matrice vetrosa per la traslucenza | Fornisce lucentezza estetica |

| Ossidi Metallici | Aggiunge colore per l'abbinamento della tonalità | Pigmenti per l'estetica |

| Agenti Fluorescenti | Imita la luminescenza naturale del dente sotto luce UV | Migliora il realismo |

Raggiungi la Perfezione nel Tuo Laboratorio Odontotecnico

Comprendere la composizione precisa della porcellana dentale è il primo passo per creare restauri impeccabili e duraturi. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità su cui i tecnici odontotecnici e i laboratori fanno affidamento per miscelare, cuocere e rifinire con precisione questi materiali avanzati.

Sia che tu stia realizzando corone durevoli o faccette estetiche, i nostri prodotti supportano l'intero processo, garantendo risultati coerenti e risultati superiori per il paziente.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare la resistenza, la bellezza e l'efficienza del tuo lavoro di laboratorio odontotecnico.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Perché un forno ad atmosfera ad alta precisione è essenziale per la sinterizzazione di catodi ad alto contenuto di nichel? Sblocca le prestazioni della batteria

- Perché il controllo preciso della temperatura in un forno di sinterizzazione è fondamentale per gli elettroliti NASICON? Garantire la purezza del materiale

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza