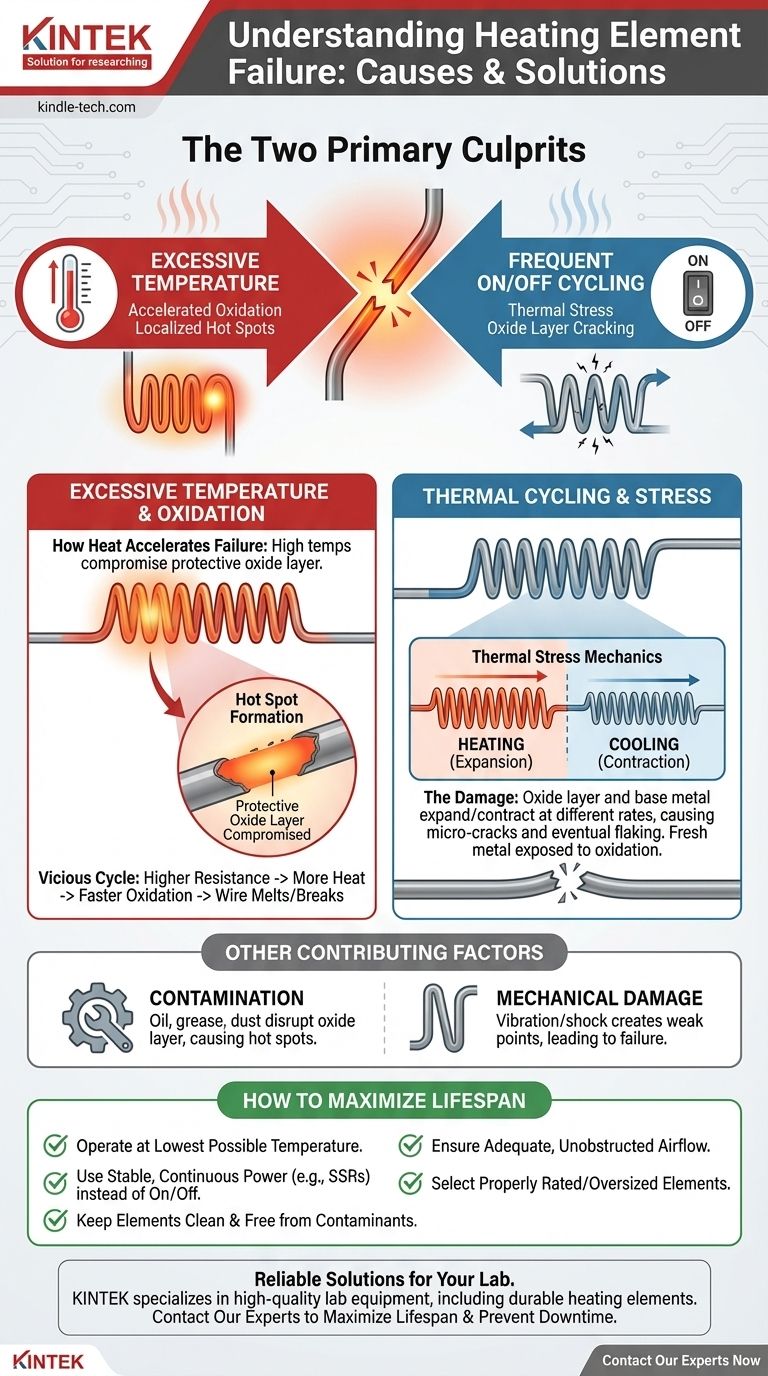

In breve, i guasti degli elementi riscaldanti sono quasi sempre causati da due fattori: il funzionamento a una temperatura troppo elevata e i frequenti cicli di accensione/spegnimento. Le alte temperature accelerano un processo distruttivo chiamato ossidazione, mentre il ciclo tra caldo e freddo crea stress termico che indebolisce fisicamente l'elemento nel tempo fino alla rottura.

La durata di un elemento riscaldante non è una questione di fortuna. È un risultato prevedibile determinato dall'interazione tra la sua temperatura operativa e lo stress dei suoi cicli di riscaldamento e raffreddamento.

Il colpevole principale: temperatura eccessiva e ossidazione

Il fattore più significativo nella vita di un elemento è la sua temperatura. Anche un piccolo aumento della temperatura operativa può accorciare drasticamente la sua durata.

Come il calore accelera il guasto

Ogni lega di elemento riscaldante ha una temperatura operativa massima raccomandata. Man mano che l'elemento si avvicina a questo limite, il suo tasso di degradazione aumenta esponenzialmente. Un filo che potrebbe durare anni a una temperatura moderata potrebbe guastarsi in ore o giorni se fatto funzionare troppo caldo.

Comprendere l'ossidazione

A temperature elevate, la lega metallica dell'elemento reagisce con l'ossigeno nell'aria, formando uno strato protettivo di ossido sulla sua superficie. Per i comuni elementi in nichelcromo, questo è uno strato di ossido di cromo. Questo strato è cruciale perché resiste a ulteriore ossidazione e ha un'elevata resistenza elettrica.

Tuttavia, se la temperatura diventa eccessiva, questo strato protettivo può essere compromesso, portando a una rapida e incontrollata ossidazione del metallo sottostante. Questo "brucia" efficacemente il materiale dell'elemento.

Il circolo vizioso dei "punti caldi"

Il guasto spesso inizia in un singolo, localizzato punto caldo. Questo punto potrebbe essere leggermente più caldo a causa di una restrizione nel flusso d'aria, una piega nel filo o una contaminazione. Questa area più calda si ossida più velocemente, il che aumenta la sua resistenza elettrica.

Poiché la resistenza è ora più alta in quel punto, genera ancora più calore, che a sua volta provoca un'ossidazione ancora più rapida. Questo ciclo incontrollato continua finché il filo nel punto caldo si assottiglia, si indebolisce e alla fine si scioglie o si rompe.

L'impatto del ciclo termico

La seconda causa principale di guasto è lo stress ripetuto dovuto al riscaldamento e al raffreddamento.

Cos'è il ciclo termico?

Il ciclo termico è semplicemente il processo di accensione e spegnimento dell'elemento. Ogni volta che l'elemento si riscalda, si espande. Ogni volta che si raffredda, si contrae. Questa è l'"operazione intermittente" che causa un'usura significativa.

La meccanica dello stress termico

Lo strato protettivo di ossido e il metallo di base sottostante si espandono e si contraggono a velocità leggermente diverse. Questa discrepanza crea stress meccanico ad ogni ciclo. Nel tempo, questo stress fa sì che lo strato di ossido fragile sviluppi micro-crepe o addirittura si sfaldi completamente.

Perché il ciclismo è più dannoso dell'uso continuo

Quando lo strato protettivo di ossido si sfalda, il metallo fresco e non protetto viene esposto all'aria. La prossima volta che l'elemento si riscalda, un nuovo strato di ossido si forma su questo metallo esposto.

Questo processo si ripete ad ogni ciclo di accensione/spegnimento. Ogni volta, una piccola quantità del metallo centrale dell'elemento viene consumata per formare il nuovo strato di ossido. Il filo diventa progressivamente più sottile finché non può più trasportare la corrente e si rompe. Un elemento che funziona continuamente a una temperatura stabile durerà spesso molto più a lungo di uno sottoposto a cicli frequenti.

Comprendere i compromessi e altri fattori

Sebbene la temperatura e il ciclismo siano i fattori principali, altre condizioni del mondo reale contribuiscono al guasto.

Design vs. Funzionamento

Esiste un compromesso intrinseco tra prestazioni e durata. Un elemento deve essere abbastanza caldo da svolgere la sua funzione, ma farlo funzionare più freddo ne prolungherà sempre la vita. Una corretta progettazione del sistema assicura che l'elemento possa svolgere il suo lavoro senza spingere costantemente i suoi limiti termici.

Il ruolo della contaminazione

Sostanze estranee come olio, grasso, polvere o prodotti chimici di produzione possono essere distruttive. Quando riscaldate, possono interferire con lo strato protettivo di ossido, causando reazioni chimiche che corrodono il filo dell'elemento e creano i punti caldi iniziali che portano al guasto.

Danni meccanici

Vibrazioni, shock fisici durante la spedizione o installazione impropria possono creare punti deboli nell'elemento. Queste tacche, graffi o pieghe strette diventano punti di concentrazione dello stress dove è probabile che si formino punti caldi, avviando il ciclo di guasto.

Come massimizzare la durata dell'elemento riscaldante

Puoi influenzare direttamente la durata dei tuoi elementi controllando le loro condizioni operative.

- Se il tuo obiettivo principale è la massima affidabilità: Fai funzionare l'elemento alla temperatura più bassa possibile che raggiunga il tuo obiettivo di processo e usa controllori di potenza (come SSR ad angolo di fase o a passaggio per lo zero) per fornire potenza stabile e continua piuttosto che un grezzo ciclo di accensione/spegnimento.

- Se il tuo obiettivo principale è prolungare la vita delle apparecchiature esistenti: Assicurati che gli elementi siano mantenuti puliti e privi di contaminanti e verifica che ci sia un flusso d'aria adeguato e senza ostacoli per prevenire la formazione di punti caldi localizzati.

- Se il tuo obiettivo principale è la progettazione di un nuovo sistema: Seleziona un elemento correttamente dimensionato per il compito. Sovradimensionarlo leggermente assicura che possa produrre il calore richiesto senza operare vicino al suo limite di temperatura massimo.

Comprendendo che il guasto degli elementi è un processo prevedibile di usura termica e meccanica, ottieni il controllo diretto sull'affidabilità delle tue apparecchiature.

Tabella riassuntiva:

| Causa di guasto | Effetto primario | Risultato |

|---|---|---|

| Temperatura eccessiva | Ossidazione accelerata | Si formano punti caldi, il filo si indebolisce e si rompe |

| Cicli frequenti di accensione/spegnimento | Stress termico sullo strato di ossido | Micro-crepe, sfaldamento e rottura finale |

| Contaminazione | Interruzione dello strato protettivo di ossido | Corrosione localizzata e punti caldi |

| Danni meccanici | Punti deboli fisici | Concentrazione di stress che porta al guasto |

Massimizza la durata delle tue apparecchiature da laboratorio e previeni costosi tempi di inattività. Comprendere le cause del guasto degli elementi riscaldanti è il primo passo. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio di alta qualità, inclusi elementi riscaldanti durevoli progettati per l'affidabilità. I nostri esperti possono aiutarti a selezionare i componenti giusti e fornire indicazioni sul funzionamento ottimale per prolungarne la vita. Contattaci oggi stesso per assicurarti che il tuo laboratorio funzioni in modo fluido ed efficiente.

Contatta subito i nostri esperti

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

Domande frequenti

- Quale ruolo svolgono i riscaldatori da laboratorio e le termocoppie nella nitrurazione a bassa temperatura? Ottenere un controllo termico di precisione

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- Qual è il miglior elemento riscaldante? Scegli il materiale giusto per la tua temperatura e il tuo budget

- Qual è il miglior elemento riscaldante elettrico? Abbina il materiale giusto alle esigenze della tua applicazione

- Qual è il tipo di elemento riscaldante più efficiente? Riguarda il trasferimento di calore, non la generazione

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Quali sono i vantaggi dell'utilizzo del tungsteno? Ottieni prestazioni senza pari in ambienti estremi

- Quanto dura un elemento riscaldante? Prolunga la vita del tuo elettrodomestico con queste informazioni chiave.