In sintesi, la macinazione a sfere è un processo estremamente versatile utilizzato in innumerevoli industrie per macinare materiali in polveri fini e per sintetizzare materiali completamente nuovi. Le sue applicazioni vanno da compiti industriali su larga scala come la produzione di cemento e la lavorazione di minerali a ricerche ad alta tecnologia nel settore farmaceutico e delle nanotecnologie. La chiave del suo ampio utilizzo è la sua capacità di elaborare efficacemente una gamma incredibilmente diversificata di materiali.

Il vero valore della macinazione a sfere non risiede in una singola funzione, ma nella sua fondamentale versatilità. Controllando le semplici forze meccaniche di impatto e attrito, può essere adattata per raggiungere obiettivi diversi come la semplice macinazione, la creazione di leghe innovative e la produzione di nanoparticelle da quasi qualsiasi materiale di partenza.

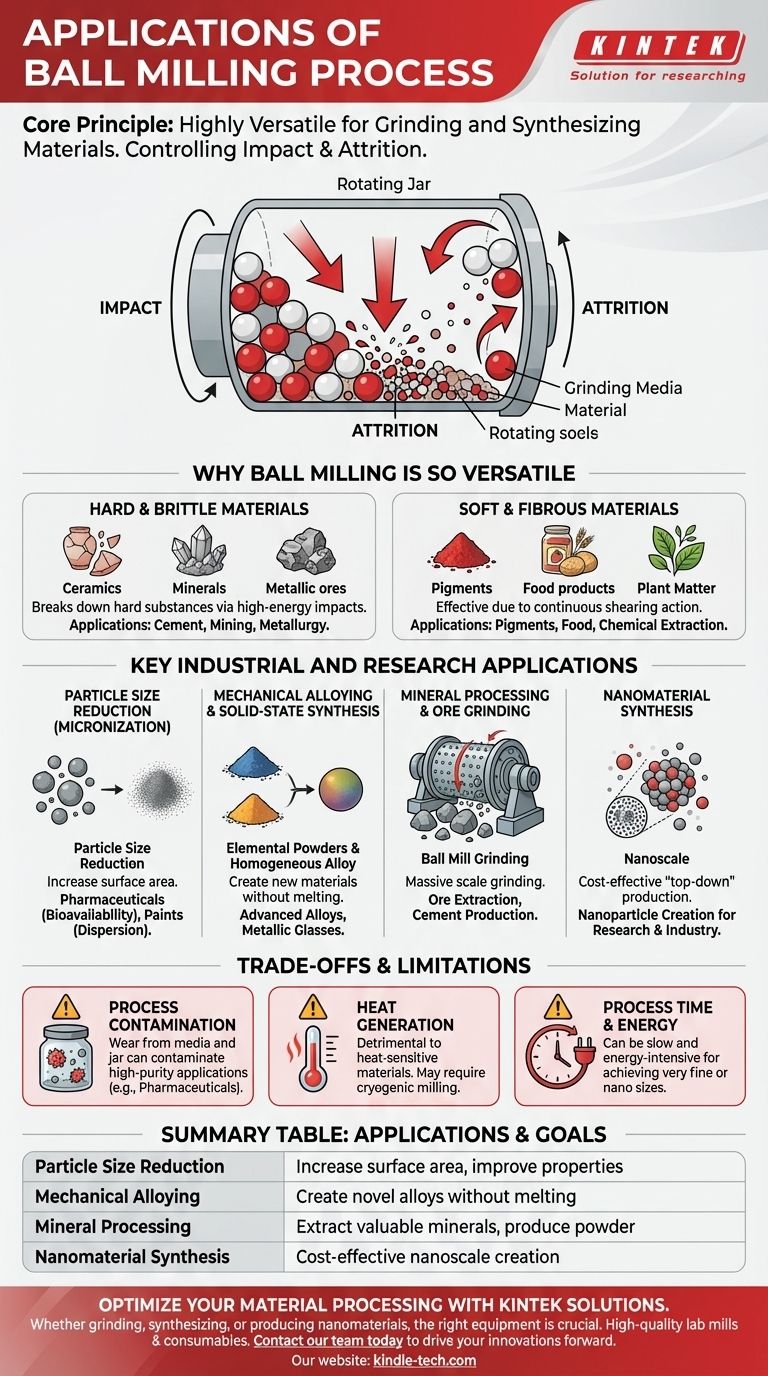

Il Principio Fondamentale: Perché la Macinazione a Sfere è Così Versatile

La potenza della macinazione a sfere deriva dal suo meccanismo semplice ma efficace. Un contenitore sigillato viene parzialmente riempito con il materiale da trattare e un mezzo di macinazione, tipicamente sfere dure di ceramica o acciaio. Il contenitore viene quindi ruotato, facendo sì che le sfere cadano e si scontrino, frantumando e macinando il materiale.

Il Meccanismo d'Azione

Il processo funziona attraverso due forze primarie: impatto e attrito. Mentre le sfere vengono sollevate dal contenitore rotante, cadono e si scontrano con il materiale, creando impatti ad alta energia che lo frantumano. Contemporaneamente, il rotolamento e lo scivolamento delle sfere l'una contro l'altra e contro la parete del contenitore creano forze di taglio (attrito) che riducono ulteriormente le dimensioni delle particelle.

Lavorazione di Materiali Duri e Fragili

La macinazione a sfere eccelle nel disgregare sostanze estremamente dure e fragili. Gli impatti ad alta energia sono perfetti per frantumare ceramiche, minerali e minerali metallici che resistono ad altre forme di macinazione. Questo la rende una tecnologia fondamentale nell'estrazione mineraria, nella metallurgia e nella produzione di cemento.

Lavorazione di Materiali Morbidi e Fibrosi

Al contrario, la combinazione di impatto e attrito è efficace anche per materiali morbidi, duttili o fibrosi. Per i materiali che potrebbero deformarsi piuttosto che rompersi sotto puro impatto, l'azione di taglio continua aiuta a strapparli e macinarli. Questa capacità è sfruttata nelle industrie che lavorano pigmenti, prodotti alimentari e persino materiale vegetale per l'estrazione chimica.

Principali Applicazioni Industriali e di Ricerca

Questa versatilità si traduce in un'ampia gamma di applicazioni specifiche, che rientrano in alcune categorie principali. Ogni applicazione sfrutta lo stesso principio fondamentale per un diverso risultato industriale o scientifico.

Riduzione delle Dimensioni delle Particelle (Micronizzazione)

Questa è l'applicazione più comune. La riduzione delle dimensioni delle particelle aumenta la superficie, il che può alterare drasticamente le proprietà di un materiale.

Nel settore farmaceutico, viene utilizzata per aumentare il tasso di dissoluzione e la biodisponibilità di farmaci scarsamente solubili. Nell'industria dei pigmenti e delle vernici, garantisce colore e dispersione uniformi.

Lega Meccanica e Sintesi allo Stato Solido

La macinazione a sfere può essere utilizzata per creare materiali completamente nuovi. Macinando insieme diverse polveri elementari per periodi prolungati, la ripetuta fratturazione e saldatura a freddo delle particelle può produrre leghe omogenee a temperatura ambiente.

Questo processo, noto come lega meccanica, è fondamentale per creare materiali difficili o impossibili da produrre con i metodi di fusione tradizionali, come i metalli amorfi (vetri metallici) e i compositi avanzati.

Lavorazione dei Minerali e Macinazione del Minerale

Su scala industriale massiccia, i mulini a sfere vengono utilizzati per macinare il minerale frantumato per l'estrazione di minerali preziosi. Nella produzione di cemento, è il metodo principale per macinare il clinker nella polvere fine che diventa cemento finito.

Sintesi di Nanomateriali

Controllando attentamente i parametri di macinazione come tempo, velocità e rapporto sfere-polvere, la macinazione a sfere può essere utilizzata per ridurre le dimensioni delle particelle fino alla scala nanometrica. Questo approccio "top-down" è un metodo conveniente per produrre grandi quantità di determinate nanoparticelle per la ricerca e l'uso industriale.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la macinazione a sfere non è priva di sfide. Una valutazione obiettiva richiede la comprensione dei suoi potenziali svantaggi.

Contaminazione del Processo

Lo svantaggio più significativo è la contaminazione dal mezzo di macinazione e dal contenitore stesso. L'impatto e l'abrasione costanti possono causare l'usura di particelle microscopiche delle sfere (ad esempio, acciaio, zirconia, carburo di tungsteno) che si mescolano con la polvere lavorata. Questo è un problema critico in applicazioni ad alta purezza come i prodotti farmaceutici.

Generazione di Calore

L'energia meccanica della macinazione viene in gran parte convertita in calore. Questo aumento di temperatura può essere dannoso per i materiali termosensibili, causando potenzialmente degrado, cambiamenti di fase o reazioni chimiche indesiderate. Per tali materiali, è spesso necessaria la macinazione criogenica (macinazione a temperature molto basse).

Tempo di Processo e Consumo Energetico

Ottenere particelle molto fini o di dimensioni nanometriche può essere un processo lento e ad alta intensità energetica, a volte richiedendo la macinazione per molte ore o addirittura giorni. Ciò lo rende meno efficiente per le applicazioni in cui la velocità è la priorità assoluta e una polvere più grossolana è accettabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo giusto dipende interamente dal tuo materiale e dal risultato desiderato. La macinazione a sfere è uno strumento potente quando i suoi punti di forza sono allineati con le esigenze del progetto.

- Se il tuo obiettivo principale è la riduzione delle dimensioni economicamente vantaggiosa di materiali duri: La macinazione a sfere è una scelta affidabile e standard del settore per la lavorazione di minerali, minerali e ceramiche.

- Se il tuo obiettivo principale è la creazione di nuove leghe senza fusione: La lega meccanica tramite mulino a sfere è uno dei metodi più efficaci e accessibili disponibili.

- Se il tuo obiettivo principale è la lavorazione di composti ad alta purezza o termosensibili: Procedi con cautela, seleziona attentamente mezzi di macinazione non reattivi e considera opzioni criogeniche per mitigare il calore e la contaminazione.

Comprendendo queste applicazioni principali e i compromessi intrinseci, puoi determinare efficacemente se la macinazione a sfere è la soluzione giusta per la tua specifica sfida di lavorazione dei materiali.

Tabella Riepilogativa:

| Categoria di Applicazione | Casi d'Uso Chiave | Obiettivo Primario |

|---|---|---|

| Riduzione delle Dimensioni delle Particelle | Prodotti Farmaceutici, Vernici, Pigmenti | Aumentare la superficie, migliorare la dissoluzione/dispersione |

| Lega Meccanica | Leghe Avanzate, Vetri Metallici | Creare nuovi materiali senza fusione |

| Lavorazione dei Minerali | Macinazione del Minerale, Produzione di Cemento | Estrarre minerali preziosi, produrre polveri fini |

| Sintesi di Nanomateriali | Produzione di Nanoparticelle | Creazione di particelle su scala nanometrica "top-down" economicamente vantaggiosa |

Ottimizza la Lavorazione dei Tuoi Materiali con le Soluzioni KINTEK

Che tu stia macinando materiali duri, sintetizzando leghe innovative o producendo nanomateriali, l'attrezzatura giusta per la macinazione a sfere è fondamentale per il successo. KINTEK è specializzata in mulini da laboratorio di alta qualità, mezzi di macinazione e materiali di consumo progettati per soddisfare le precise esigenze della tua applicazione, riducendo al minimo la contaminazione e la generazione di calore.

I nostri esperti possono aiutarti a selezionare la soluzione di macinazione ideale per migliorare la tua ricerca o l'efficienza della produzione.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come l'affidabile attrezzatura da laboratorio di KINTEK può far progredire le tue innovazioni.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Perché un mulino è necessario durante la polverizzazione del clinker di cemento? Sblocca reattività e resistenza

- Qual è il meccanismo di macinazione del mulino a sfere? Padroneggia impatto e attrito per una granulometria perfetta

- Quale ruolo svolge il processo di macinazione nella sintesi di nanopowder di Pr3+: (Ca0.97Gd0.03)F2.03? Scoprilo qui!

- Quali sono i fattori che influenzano la macinabilità? Padroneggia il tuo mulino a perle per una dimensione ottimale delle particelle

- Qual è la differenza tra un macinino e un macinino ad acqua? Scegli lo strumento giusto per risultati perfetti

- Qual è il principio di un mulino a rulli? Ottieni macinazione e dispersione precise per i tuoi materiali

- Perché la macinazione è importante in laboratorio? Garantire l'omogeneità del campione per risultati accurati

- Quali sono gli svantaggi della macinazione nell'industria farmaceutica? Ridurre al minimo la degradazione dell'API e i rischi di processo