In sintesi, i dispositivi al Carburo di Silicio (SiC) consentono ai sistemi di elettronica di potenza di essere significativamente più efficienti, più piccoli e più leggeri di quelli costruiti con il silicio tradizionale (Si). Lo ottengono operando a tensioni, frequenze e temperature molto più elevate, cambiando fondamentalmente l'equazione di progettazione per applicazioni come veicoli elettrici, energie rinnovabili e alimentatori industriali avanzati.

Il vantaggio principale del SiC è il suo ampio bandgap, una proprietà fondamentale del materiale che è circa tre volte superiore a quello del silicio. Questa singola caratteristica è la fonte della sua capacità di gestire tensioni e temperature più elevate, il che a sua volta consente un aumento rivoluzionario della densità di potenza e dell'efficienza del sistema.

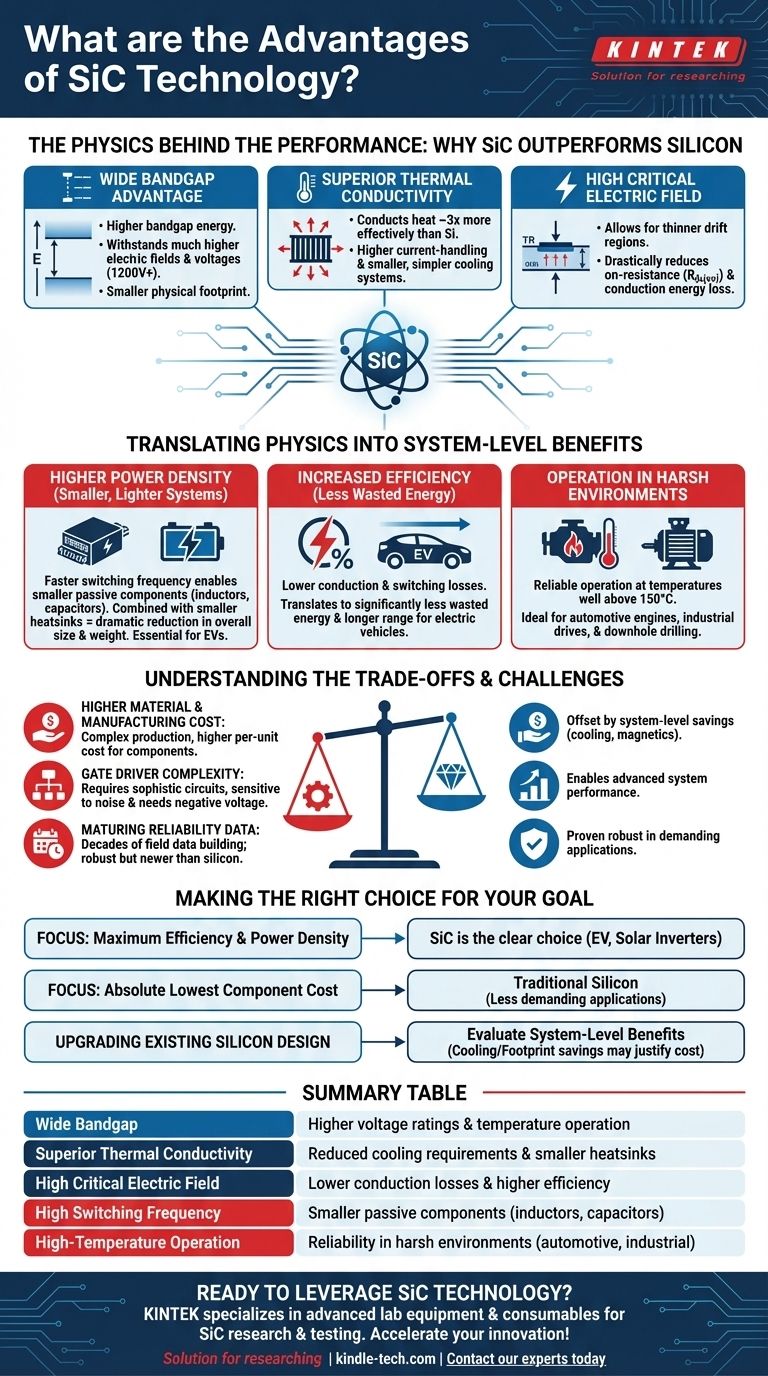

La fisica dietro le prestazioni: perché il SiC supera il silicio

Per comprendere i vantaggi a livello di sistema del SiC, dobbiamo prima esaminare i suoi tre principali vantaggi materiali rispetto al silicio. Queste proprietà lavorano insieme per creare un dispositivo di commutazione di potenza superiore.

Il vantaggio dell'ampio bandgap

Il bandgap è l'energia richiesta per eccitare un elettrone in uno stato conduttivo. L'ampio bandgap del SiC gli consente di resistere a campi elettrici molto più elevati prima di rompersi.

Ciò consente direttamente la creazione di dispositivi con valori di tensione significativamente più elevati (ad esempio, 1200V, 1700V e oltre) in un'impronta fisica più piccola.

Conduttività termica superiore

Il SiC è eccezionalmente bravo a condurre il calore, dissipandolo circa tre volte più efficacemente del silicio.

Ciò significa che il calore viene rimosso dalla parte attiva del die semiconduttore molto più rapidamente. Il risultato pratico è una maggiore capacità di gestione della corrente e la possibilità di utilizzare sistemi di raffreddamento (dissipatori di calore) più piccoli, semplici ed economici.

Elevato campo elettrico critico

La capacità del SiC di resistere a un campo elettrico molto più forte (circa 10 volte quello del silicio) è un fattore abilitante critico per l'efficienza.

Questa proprietà consente la progettazione di "regioni di deriva" più sottili e meno drogato nel transistor. Una regione di deriva più sottile si traduce direttamente in una minore resistenza allo stato di conduzione (Rds(on)), che riduce drasticamente l'energia persa sotto forma di calore durante la conduzione.

Tradurre la fisica in vantaggi a livello di sistema

Queste proprietà dei materiali non sono solo accademiche. Creano vantaggi tangibili e rivoluzionari a livello di sistema.

Maggiore densità di potenza (sistemi più piccoli e leggeri)

I dispositivi SiC possono accendersi e spegnersi molto più velocemente degli IGBT al silicio. Questa elevata frequenza di commutazione consente agli ingegneri di utilizzare componenti passivi significativamente più piccoli (e più leggeri) come induttori e condensatori.

Se combinato con la necessità di dissipatori di calore più piccoli, il risultato è una drastica riduzione delle dimensioni, del peso e del volume complessivi del convertitore di potenza. Questo è un vantaggio cruciale nelle applicazioni con spazio limitato come i veicoli elettrici.

Maggiore efficienza (meno energia sprecata)

I guadagni di efficienza nel SiC derivano da due fonti principali: minori perdite di conduzione e minori perdite di commutazione.

La bassa resistenza allo stato di conduzione riduce l'energia persa quando il dispositivo è acceso, mentre la velocità di commutazione rapida riduce l'energia persa durante le transizioni on/off. Per un veicolo elettrico, ciò significa che viene sprecata meno energia, traducendosi direttamente in una maggiore autonomia dalla stessa batteria.

Funzionamento in ambienti difficili

La combinazione di un ampio bandgap e di un'eccellente conduttività termica consente ai dispositivi SiC di funzionare in modo affidabile a temperature di giunzione ben al di sopra del limite di 150°C-175°C del silicio.

Ciò rende il SiC la scelta ideale per applicazioni esigenti nei vani motore automobilistici, negli azionamenti per motori industriali e nelle apparecchiature di perforazione di pozzi dove le alte temperature ambiente sono comuni.

Comprendere i compromessi e le sfide

Sebbene potente, il SiC non è un sostituto universale per il silicio. L'adozione della tecnologia richiede il riconoscimento delle sue sfide specifiche.

Costo più elevato dei materiali e della produzione

La produzione di wafer di cristallo SiC di alta qualità è un processo più complesso e costoso rispetto alla produzione di wafer di silicio. Ciò comporta un costo per unità più elevato per i MOSFET e i diodi SiC rispetto alle loro controparti in silicio.

Tuttavia, questo costo più elevato dei componenti può spesso essere compensato da risparmi a livello di sistema nel raffreddamento, nei componenti passivi e nelle dimensioni complessive.

Complessità del driver di gate

I MOSFET SiC richiedono circuiti di pilotaggio del gate più sofisticati rispetto agli IGBT o ai MOSFET al silicio. Sono sensibili al rumore e spesso richiedono una tensione negativa per garantire che rimangano spenti in modo affidabile.

Gli ingegneri devono prestare molta attenzione alla progettazione e al layout del driver di gate per prevenire l'accensione involontaria, che può portare al guasto del dispositivo.

Dati di affidabilità in fase di maturazione

Il silicio è stato il cavallo di battaglia dell'industria elettronica per oltre 50 anni e la sua affidabilità a lungo termine è eccezionalmente ben documentata.

Il SiC è una tecnologia molto più recente. Sebbene abbia dimostrato di essere robusto in applicazioni esigenti, l'industria sta ancora accumulando i dati sul campo decennali che esistono per il silicio.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare il SiC dipende interamente dagli obiettivi di prestazione primari del tuo sistema.

- Se la tua attenzione principale è la massima efficienza e densità di potenza: Il SiC è la scelta chiara per applicazioni ad alta tensione come inverter di trazione per veicoli elettrici, caricabatterie di bordo e inverter solari connessi alla rete.

- Se la tua attenzione principale è il costo dei componenti in assoluto più basso: Gli IGBT o i MOSFET al silicio tradizionali rimangono spesso la soluzione più economica per applicazioni a frequenza più bassa e meno esigenti.

- Se stai aggiornando una progettazione esistente basata sul silicio: Valuta attentamente i vantaggi a livello di sistema, poiché il costo più elevato dei componenti SiC è spesso giustificato da notevoli risparmi su raffreddamento, magnetica e ingombro complessivo.

In definitiva, la tecnologia SiC ti consente di costruire sistemi di alimentazione più piccoli, più veloci e più efficienti che in precedenza erano irraggiungibili con il silicio.

Tabella riassuntiva:

| Vantaggio chiave | Impatto sulla progettazione del sistema |

|---|---|

| Ampio Bandgap | Valori di tensione più elevati e funzionamento a temperatura più elevata |

| Conduttività termica superiore | Requisiti di raffreddamento ridotti e dissipatori di calore più piccoli |

| Elevato campo elettrico critico | Minori perdite di conduzione e maggiore efficienza |

| Elevata frequenza di commutazione | Componenti passivi più piccoli (induttori, condensatori) |

| Funzionamento ad alta temperatura | Affidabilità in ambienti difficili (ad esempio, automobilistico, industriale) |

Pronto a sfruttare la tecnologia SiC per il tuo prossimo progetto di elettronica di potenza? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per supportare la ricerca, lo sviluppo e il collaudo di tecnologie semiconduttrici all'avanguardia come il SiC. Che tu stia prototipando sistemi di propulsione per veicoli elettrici, ottimizzando sistemi di energia rinnovabile o spingendo i limiti degli alimentatori industriali, le nostre soluzioni ti aiutano a ottenere maggiore efficienza e densità di potenza. Contatta oggi i nostri esperti per discutere come possiamo accelerare la tua innovazione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante