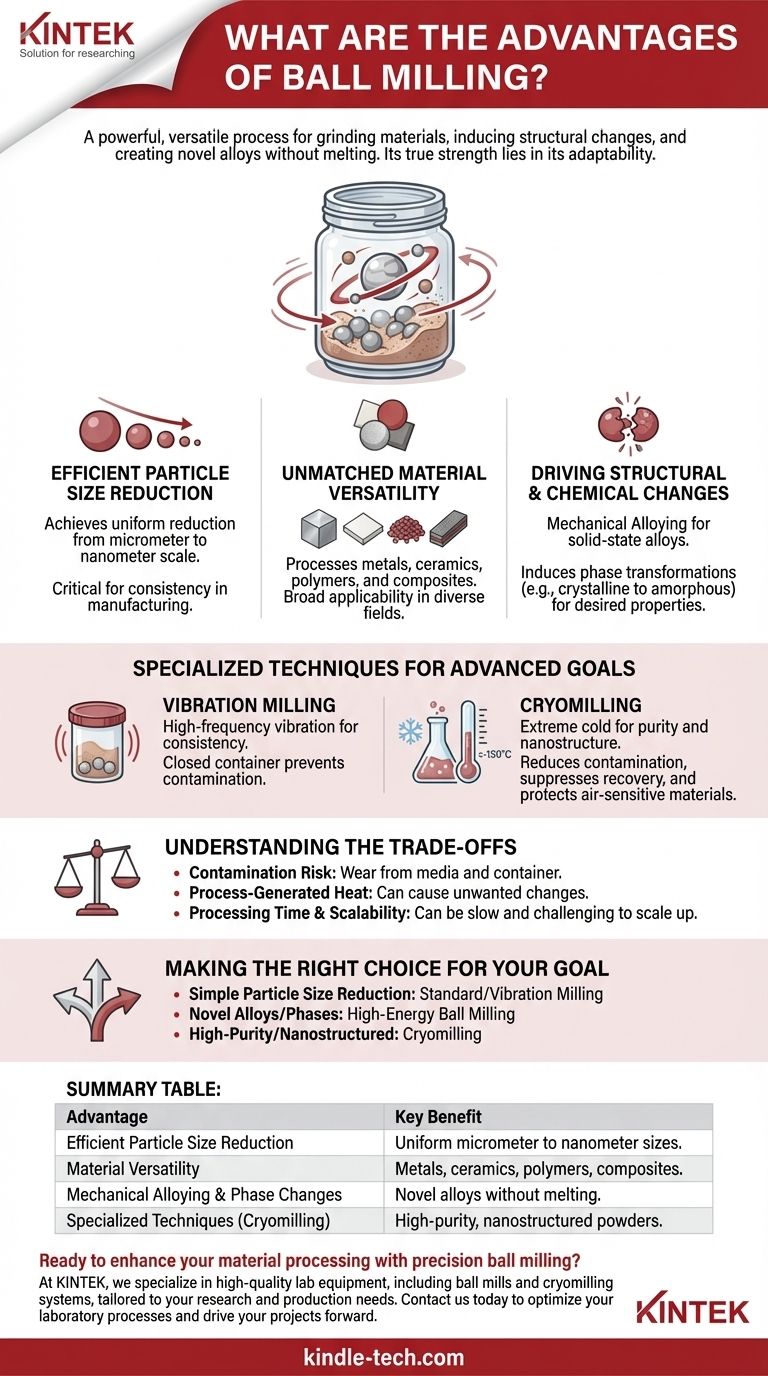

Alla base, la macinazione a sfere è un processo meccanico potente e versatile utilizzato per macinare i materiali in polveri fini e indurre cambiamenti strutturali. I suoi principali vantaggi sono la capacità di ottenere una significativa riduzione delle dimensioni delle particelle, la sua applicabilità a una vasta gamma di materiali e la sua capacità di creare nuove leghe e fasi di materiali senza fusione.

Il vero vantaggio della macinazione a sfere non risiede in una singola funzione, ma nella sua adattabilità. Modificando il processo – come l'uso di temperature criogeniche o vibrazioni ad alta frequenza – può essere precisamente adattato per ottenere risultati che vanno dalla semplice macinazione alla sintesi di nanomateriali avanzati con elevata purezza.

Come la macinazione a sfere produce risultati

Il principio fondamentale della macinazione a sfere è il ripetuto trasferimento di energia meccanica ad alto impatto. I materiali vengono posti in un contenitore con mezzi di macinazione (sfere), e il contenitore viene ruotato o vibrato, causando la collisione delle sfere con il materiale e la sua frantumazione.

Efficiente riduzione delle dimensioni delle particelle

La macinazione a sfere è eccezionalmente efficace nel ridurre i materiali grossolani. Gli impatti intensi e ripetuti e le forze di taglio possono ridurre le dimensioni delle particelle dalla scala micrometrica fino alla scala nanometrica.

Questo processo garantisce una distribuzione delle dimensioni delle particelle altamente uniforme, che è fondamentale per la coerenza nelle successive applicazioni di produzione o ricerca.

Versatilità dei materiali ineguagliabile

Uno dei maggiori punti di forza della tecnica è la sua ampia applicabilità. Non è limitata a una singola classe di materiale.

La macinazione a sfere può essere utilizzata con successo per processare metalli, ceramiche, polimeri e compositi, rendendola un metodo di riferimento in campi che vanno dalla metallurgia ai prodotti farmaceutici.

Indurre cambiamenti strutturali e chimici

L'energia meccanica è così intensa che può fare più che semplicemente macinare; può cambiare il materiale stesso. Questo processo, noto come lega meccanica, può creare leghe allo stato solido fratturando e saldando a freddo ripetutamente le particelle.

Può anche essere utilizzato per indurre trasformazioni di fase, trasformando la struttura cristallina di un materiale in una amorfa, o viceversa, per ottenere le proprietà desiderate.

Tecniche di macinazione specializzate per obiettivi avanzati

La macinazione a sfere standard è un cavallo di battaglia, ma le varianti specializzate sbloccano vantaggi unici per applicazioni più sensibili o esigenti.

Macinazione a vibrazione per la coerenza

Nella macinazione a vibrazione, il contenitore viene vibrato ad alta frequenza, portando a impatti più frequenti e meno casuali rispetto alla semplice rotazione. Ciò si traduce in una macinazione altamente efficiente e in una dimensione delle particelle finali molto uniforme.

Poiché il processo avviene in un contenitore chiuso, previene efficacemente la contaminazione da fonti esterne come l'atmosfera.

Criomacina per purezza e controllo della nanostruttura

La criomacina è una macinazione a sfere eseguita a temperature criogeniche (inferiori a -150°C), tipicamente utilizzando azoto o argon liquido. Questo freddo estremo offre diversi vantaggi distinti.

Rende i materiali più fragili, accelerando la riduzione delle dimensioni delle particelle. Questa velocità significa meno usura sugli strumenti di macinazione, con conseguente minore contaminazione dal mezzo di macinazione stesso.

Le basse temperature sopprimono anche il recupero del materiale e la ricristallizzazione, consentendo la formazione di nanostrutture estremamente fini che sarebbero instabili a temperatura ambiente.

Infine, la criomacina protegge i materiali sensibili all'aria da ossidazione e nitrurazione, preservandone l'integrità chimica. L'uso di argon liquido è particolarmente efficace per evitare la contaminazione da azoto che può verificarsi quando si usa azoto liquido.

Comprendere i compromessi

Sebbene potente, la macinazione a sfere non è priva di sfide. Considerare obiettivamente queste limitazioni è fondamentale per utilizzare la tecnica con successo.

Il rischio intrinseco di contaminazione

Sebbene un contenitore chiuso impedisca la contaminazione esterna, i mezzi di macinazione e le pareti del contenitore stessi possono usurarsi. Questa usura può introdurre piccole quantità di impurità (ad esempio, ferro, cromo, tungsteno) nella polvere, il che è una considerazione critica per applicazioni ad alta purezza.

Gestione del calore generato dal processo

L'immensa energia meccanica della macinazione viene convertita in calore. Per i materiali sensibili alla temperatura, questo può causare cambiamenti indesiderati come transizioni di fase o decomposizione. Sebbene la criomacina sia la soluzione diretta, aggiunge complessità e costi al processo.

Tempo di elaborazione e scalabilità

Ottenere particelle su scala nanometrica o una lega completa può essere un processo molto lento, a volte richiedendo molte ore o addirittura giorni di macinazione continua. Scalare il processo da un lotto di laboratorio alla produzione industriale può anche presentare significative sfide ingegneristiche.

Fare la scelta giusta per il tuo obiettivo

Per sfruttare efficacemente la macinazione a sfere, abbina la tecnica al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la semplice riduzione delle dimensioni delle particelle per materiali robusti: La macinazione planetaria o a vibrazione standard offre una soluzione economica ed efficiente.

- Se il tuo obiettivo principale è creare nuove leghe o fasi amorfe: È necessaria una macinazione a sfere ad alta energia per fornire l'energia meccanica richiesta per la trasformazione strutturale.

- Se il tuo obiettivo principale è produrre polveri ad alta purezza, nanostrutturate o sensibili all'aria: La criomacina è la scelta superiore, in quanto minimizza la contaminazione e le reazioni chimiche indesiderate, consentendo al contempo strutture a grana ultrafine.

Comprendendo questi principi e variazioni fondamentali, puoi selezionare la precisa tecnica di macinazione a sfere per raggiungere i tuoi obiettivi di ingegneria dei materiali.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Efficiente riduzione delle dimensioni delle particelle | Ottiene dimensioni uniformi delle particelle dalla scala micrometrica a quella nanometrica. |

| Versatilità dei materiali | Processa metalli, ceramiche, polimeri e compositi. |

| Lega meccanica e cambiamenti di fase | Crea nuove leghe e fasi amorfe/cristalline senza fusione. |

| Tecniche specializzate (Criomacina) | Consente polveri ad alta purezza e nanostrutturate con contaminazione minima. |

Pronto a migliorare la tua lavorazione dei materiali con la macinazione a sfere di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi mulini a sfere e sistemi di criomacina, su misura per soddisfare le tue specifiche esigenze di ricerca e produzione. Che tu stia sviluppando nuove leghe, producendo nanomateriali ad alta purezza o semplicemente richiedendo un'efficiente riduzione delle dimensioni delle particelle, la nostra esperienza ti garantisce risultati coerenti e affidabili.

Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di laboratorio e far progredire i tuoi progetti. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore