Sebbene il tungsteno abbia il punto di fusione più alto di qualsiasi metallo puro, non è l'unico materiale più resistente al calore in tutte le circostanze. La vera resistenza al calore è più complessa di un semplice alto punto di fusione; implica la capacità di un materiale di mantenere la sua resistenza e resistere alla degradazione chimica, come l'ossidazione, a temperature estreme.

Il materiale "migliore" resistente al calore dipende interamente dall'applicazione specifica. Mentre il tungsteno eccelle negli ambienti sottovuoto grazie al suo punto di fusione record per un metallo, fallisce catastroficamente all'aria aperta ad alte temperature ed è spesso superato da ceramiche avanzate o superleghe specializzate in condizioni reali.

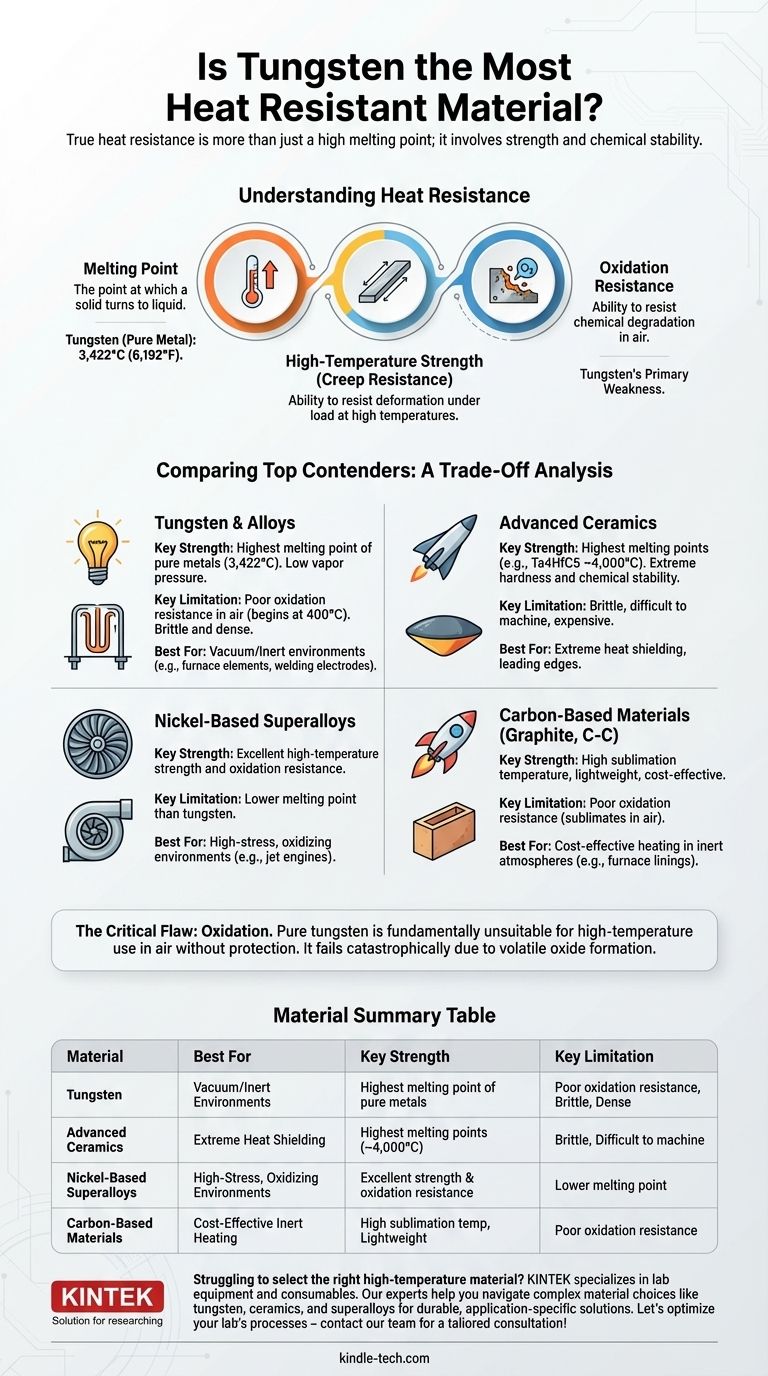

Cosa significa veramente "Resistente al Calore"

Il termine "resistente al calore" non è una singola proprietà, ma una combinazione di fattori. Comprendere queste distinzioni è fondamentale per selezionare il materiale giusto per un'applicazione ad alta temperatura.

Punto di Fusione: La Metrica Più Semplice

La misura più comune della resistenza al calore è il punto di fusione di un materiale. In questa categoria, il tungsteno è il campione tra tutti i metalli puri, con un punto di fusione di 3.422°C (6.192°F).

Tuttavia, altri materiali hanno punti di fusione o sublimazione ancora più elevati. Il carbonio, ad esempio, sublima (passa direttamente da solido a gas) a circa 3.642°C. Ancora più impressionante, alcuni composti ceramici come il Carburo di Tantalio e Afnio (Ta4HfC5) hanno dimostrato di avere punti di fusione che si avvicinano a 4.000°C (7.232°F).

Resistenza alle Alte Temperature (Resistenza allo Scorrimento)

La capacità di un materiale di resistere alla deformazione sotto carico ad alte temperature è nota come resistenza allo scorrimento (creep). Un materiale può essere ben al di sotto del suo punto di fusione ma può comunque allungarsi, deformarsi e infine cedere sotto stress meccanico.

Sebbene il tungsteno abbia una buona resistenza alle alte temperature, questo è il dominio in cui le superleghe a base di nichel spesso eccellono. Sono progettate per mantenere un'eccezionale integrità strutturale a temperature in cui molti altri metalli si indebolirebbero, rendendole essenziali per parti sottoposte a forte stress come le pale delle turbine dei motori a reazione.

Resistenza all'Ossidazione

Questo è probabilmente il fattore più importante in molte applicazioni reali ed è il principale punto debole del tungsteno. In presenza di ossigeno (cioè all'aria aperta), il tungsteno inizia a ossidarsi rapidamente a temperature anche di soli 400°C.

Questo processo forma uno strato di ossido volatile che evapora, erodendo rapidamente il materiale. Al contrario, materiali come l'acciaio inossidabile e le superleghe di nichel formano uno strato di ossido protettivo stabile che li protegge da ulteriori degradazioni.

Confronto tra i Principali Contendenti

Nessun materiale vince in tutte le categorie. La scelta ideale è sempre un compromesso basato sull'ambiente operativo.

Tungsteno e le Sue Leghe

Il tungsteno è la scelta preferita per le applicazioni che combinano calore estremo con un ambiente sottovuoto o di gas inerte. Il suo alto punto di fusione e la bassa pressione di vapore lo rendono perfetto per i filamenti delle lampadine a incandescenza, gli elementi riscaldanti dei forni sottovuoto ed elettrodi di saldatura TIG.

Materiali a Base di Carbonio (Grafite, C-C)

Come il tungsteno, la grafite ha una temperatura di sublimazione molto elevata ed è ampiamente utilizzata in ambienti ad alto calore e non ossidanti. È molto più leggera ed economica del tungsteno, rendendola ideale per rivestimenti di forni, ugelli di razzi e dischi freno. Il suo limite principale è anche una mancanza di resistenza all'ossidazione.

Ceramiche Avanzate

Materiali come il Carburo di Afnio e il Carburo di Tantalio e Afnio sono i campioni indiscussi del punto di fusione. La loro estrema durezza e stabilità chimica li rendono candidati per i bordi d'attacco dei veicoli ipersonici o per la schermatura termica avanzata. Tuttavia, sono tipicamente fragili e molto difficili da lavorare, limitandone l'uso diffuso.

Superleghe a Base di Nichel

Questi sono i cavalli di battaglia per le applicazioni che richiedono sia elevata resistenza che resistenza all'ossidazione ad alte temperature. Non sono scelti per il loro punto di fusione, che è inferiore a quello del tungsteno, ma per la loro capacità di funzionare in modo affidabile sotto stress meccanico e chimico estremo in un ambiente ricco di ossigeno.

Comprendere i Compromessi: Il Caso del Tungsteno

Scegliere un materiale richiede di bilanciare i suoi punti di forza e di debolezza per il lavoro specifico.

Il Difetto Critico: Ossidazione

Per essere chiari: il tungsteno puro è fondamentalmente inadatto per l'uso ad alta temperatura all'aria. Deve essere utilizzato sottovuoto, in un'atmosfera inerte, o essere protetto con un rivestimento specializzato per prevenire un guasto catastrofico.

Fragilità e Lavorabilità

Il tungsteno è notoriamente difficile da lavorare. È molto fragile a temperatura ambiente, il che complica la lavorazione e la formatura. Ciò aggiunge costi e complessità significativi alla produzione di parti in tungsteno.

Densità Estrema

Il tungsteno è uno degli elementi più densi, paragonabile all'oro. Ciò lo rende una scelta estremamente scarsa per qualsiasi applicazione in cui il peso è una preoccupazione, come nell'industria aerospaziale.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il materiale corretto richiede di definire la tua sfida principale.

- Se la tua attenzione principale è il punto di fusione più alto possibile sottovuoto: Il tungsteno è un'eccellente scelta metallica, ma le ceramiche avanzate come il Carburo di Tantalio e Afnio detengono il record assoluto.

- Se la tua attenzione principale è la resistenza strutturale in un ambiente ossidante (come un motore a reazione): Le superleghe a base di nichel sono lo standard industriale e supereranno drasticamente il tungsteno.

- Se la tua attenzione principale è la resistenza al calore economicamente vantaggiosa in un'atmosfera inerte: La grafite è spesso una scelta superiore e più pratica rispetto al tungsteno.

- Se la tua attenzione principale è una funzione molto specifica come un filamento elettrico o un elettrodo di saldatura: La combinazione unica di proprietà del tungsteno lo rende la soluzione ideale e collaudata.

In definitiva, devi scegliere il materiale le cui proprietà sono precisamente allineate con le esigenze meccaniche, chimiche e termiche del suo ambiente.

Tabella Riassuntiva:

| Materiale | Ideale Per | Punto di Forza Chiave | Limitazione Chiave |

|---|---|---|---|

| Tungsteno | Ambienti sottovuoto/inerti (es. elementi riscaldanti per forni) | Punto di fusione più alto dei metalli puri (3.422°C) | Scarsa resistenza all'ossidazione all'aria; fragile e denso |

| Ceramiche Avanzate | Schermatura termica estrema (es. veicoli ipersonici) | Punti di fusione più elevati (es. Ta4HfC5 ~4.000°C) | Fragili; difficili da lavorare |

| Superleghe a Base di Nichel | Ambienti ossidanti ad alto stress (es. motori a reazione) | Eccellente resistenza e resistenza all'ossidazione ad alte temperature | Punto di fusione inferiore a quello del tungsteno |

| Materiali a Base di Carbonio | Riscaldamento economico in atmosfere inerti (es. rivestimenti per forni) | Alta temperatura di sublimazione; leggero | Scarsa resistenza all'ossidazione |

Hai difficoltà a selezionare il materiale giusto ad alta temperatura per la tua attrezzatura da laboratorio? In KINTEK, siamo specializzati in attrezzature e materiali di consumo per laboratori, aiutandoti a navigare scelte di materiali complessi come tungsteno, ceramiche e superleghe per forni, reattori e altro ancora. I nostri esperti assicurano che tu ottenga soluzioni durevoli e specifiche per l'applicazione che resistono a condizioni estreme ottimizzando al contempo prestazioni e costi. Ottimizziamo i processi ad alta temperatura del tuo laboratorio: contatta oggi il nostro team per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Lamiere di metallo di alta purezza in oro, platino e rame

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

Domande frequenti

- Quanto può scaldarsi una superficie metallica al sole? La sorprendente scienza dietro il calore estremo

- Cos'è la sputtering dell'oro? Una guida al rivestimento sottovuoto ad alta purezza per l'elettronica e la microscopia elettronica a scansione (SEM)

- Quali sono gli svantaggi dell'uso del metallo? Comprendere le sfide di corrosione, peso e costo

- Perché il platino è non reattivo? I segreti atomici dietro la sua notevole stabilità

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera