Nella sua essenza, la pirolisi della plastica è un processo industriale con pericoli intrinseci. La sua sicurezza non è garantita dalla tecnologia in sé, ma dipende interamente dal rigore della progettazione ingegneristica, dalla qualità dei sistemi di controllo automatizzati e dalla disciplina degli operatori umani. Sebbene possa essere gestita in sicurezza, è fondamentalmente implacabile nei confronti della negligenza o dei difetti di progettazione.

Il problema centrale è la gestione di un processo ad alta temperatura che crea deliberatamente gas e liquidi infiammabili all'interno di un recipiente sigillato e pressurizzato. La sicurezza, quindi, non è una caratteristica da aggiungere, ma il principio fondamentale attorno al quale deve essere costruito l'intero sistema.

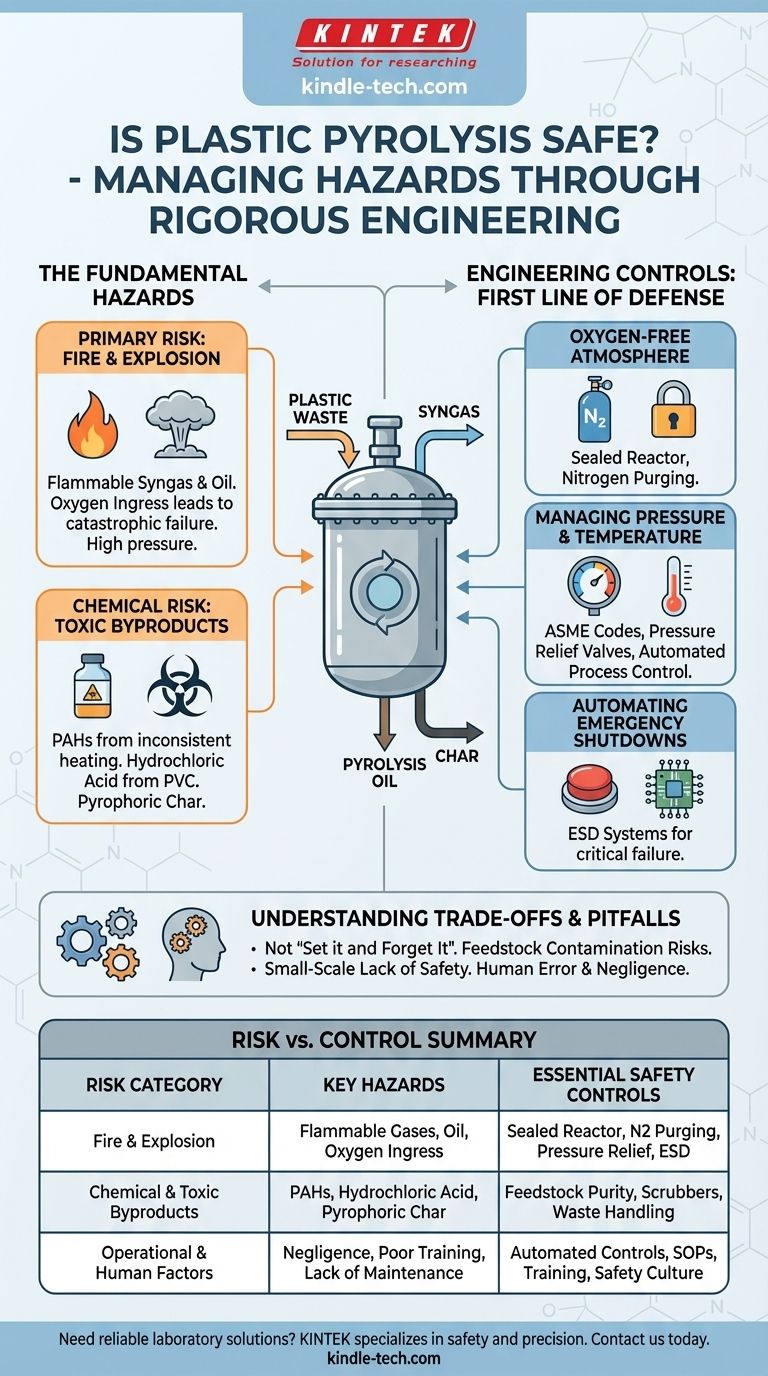

I pericoli fondamentali della pirolisi

La pirolisi scompone le materie plastiche riscaldandole in un ambiente privo di ossigeno. Questa semplice descrizione nasconde una complessa interazione di rischi termici, chimici e legati alla pressione che devono essere gestiti attivamente.

Il rischio principale: incendio ed esplosione

Il processo genera syngas (gas di sintesi), una miscela di gas infiammabili come idrogeno, metano e monossido di carbonio. Questo gas è un combustibile prezioso, ma anche un significativo pericolo di esplosione se miscelato con l'aria.

Allo stesso modo, l'olio di pirolisi liquido prodotto è una sostanza infiammabile simile a un combustibile che richiede protocolli di manipolazione e stoccaggio attenti, simili a quelli del diesel o della benzina.

La modalità di guasto più critica è l'accidentale ingresso di ossigeno nel reattore caldo. Questo può creare un'atmosfera esplosiva che, combinata con le alte temperature, può portare a un guasto catastrofico del recipiente.

Il rischio chimico: sottoprodotti tossici

Sebbene l'obiettivo sia creare combustibile, reazioni secondarie e contaminazione della materia prima possono produrre materiali pericolosi. Un riscaldamento incoerente o uno scarso controllo del processo possono aumentare la formazione di idrocarburi policiclici aromatici (IPA).

La materia prima contenente cloro, come le materie plastiche in PVC, produrrà acido cloridrico corrosivo e tossico, che può danneggiare le apparecchiature e rappresentare un grave rischio per la salute.

Il residuo solido, o carbone (char), può talvolta essere piroforico, il che significa che può incendiarsi spontaneamente se esposto all'ossigeno nell'aria.

Controlli ingegneristici: la prima linea di difesa

Un impianto di pirolisi sicuro è una testimonianza di ingegneria robusta. La sicurezza è integrata direttamente nell'hardware e nel software che gestiscono il processo.

Mantenere un'atmosfera priva di ossigeno

Il cuore della sicurezza di processo è il reattore sigillato. Questo sistema deve essere progettato per impedire qualsiasi infiltrazione d'aria. Gli impianti industriali utilizzano sistemi di spurgo con azoto per eliminare tutto l'ossigeno prima che inizi il riscaldamento e per mantenere una pressione positiva di gas inerte durante il funzionamento.

Gestione della pressione e della temperatura

I reattori sono costruiti secondo rigorosi codici industriali (come l'ASME Boiler and Pressure Vessel Code) per resistere alle alte pressioni operative.

Sono dotati di ridondanti valvole di sicurezza e dischi di rottura come sistemi di sicurezza meccanici. Sofisticati sistemi di controllo di processo monitorano costantemente temperatura e pressione, regolando automaticamente il riscaldamento per prevenire escursioni pericolose.

Automatizzazione degli arresti di emergenza

Gli impianti moderni si affidano ai sistemi di arresto di emergenza (ESD). Si tratta di protocolli di sicurezza automatizzati che possono spegnere i riscaldatori, isolare il reattore e sfiatare la pressione verso un bruciatore o uno scrubber in caso di guasto critico, spesso senza intervento umano.

Comprendere i compromessi e le insidie comuni

Il divario tra la promessa teorica della pirolisi e la sua esecuzione nel mondo reale è dove la sicurezza viene compromessa più spesso. Comprendere queste insidie è cruciale per qualsiasi valutazione.

Il mito del "Imposta e dimentica"

I sistemi di pirolisi non sono semplici elettrodomestici. Sono impianti chimici complessi che richiedono monitoraggio costante, funzionamento qualificato e un rigoroso programma di manutenzione preventiva. Sottovalutare la complessità operativa è un errore comune e pericoloso.

Il pericolo della contaminazione della materia prima

La sicurezza e l'efficienza della pirolisi sono direttamente legate alla purezza della materia prima plastica. Rifiuti plastici misti, sporchi o non verificati possono introdurre contaminanti che creano sottoprodotti tossici, corrodono le apparecchiature e interrompono il processo, portando a condizioni non sicure.

Sistemi su piccola scala rispetto a quelli industriali

Le grandi strutture di livello industriale hanno spesso il capitale per investire nei controlli sofisticati, nelle ridondanze e nell'automazione necessari per un funzionamento sicuro.

Al contrario, le unità più piccole o di "cortile" spesso mancano di questi sistemi di sicurezza essenziali. Sono molto più suscettibili a perdite di ossigeno, sovrapressione ed errori dell'operatore, rendendole significativamente più pericolose.

Il fattore umano

Anche l'impianto meglio progettato può diventare insicuro a causa di una scarsa disciplina operativa. Una formazione completa degli operatori, una rigorosa aderenza alle procedure operative standard (SOP) e una solida cultura della sicurezza organizzativa sono requisiti non negoziabili. Come osserva il materiale di riferimento, la negligenza è una causa principale di incidenti.

Valutare la sicurezza di un progetto di pirolisi

Il tuo approccio per verificare la sicurezza di un'operazione di pirolisi dovrebbe dipendere dal tuo ruolo e dal tuo obiettivo.

- Se il tuo obiettivo principale è l'investimento o la politica: Richiedi la verifica di terze parti degli standard ingegneristici dell'impianto (ad esempio, ASME, ATEX), la robustezza dei suoi sistemi di sicurezza automatizzati e il programma di certificazione degli operatori.

- Se il tuo obiettivo principale è l'operazione o la gestione dell'impianto: Dai priorità alla qualità del sistema di controllo di processo, alla chiarezza delle procedure operative e di emergenza e alla profondità della formazione pratica fornita.

- Se il tuo obiettivo principale è la supervisione comunitaria: Insisti sulla trasparenza riguardo ai dati di monitoraggio continuo delle emissioni, al registro di sicurezza dell'impianto e al suo piano di risposta alle emergenze pubblicamente disponibile.

Un'operazione di pirolisi veramente sicura è definita non dalla sua promessa, ma dal suo impegno dimostrabile verso un'ingegneria rigorosa e una disciplina operativa incrollabile.

Tabella riassuntiva:

| Categoria di Rischio | Pericoli Chiave | Controlli di Sicurezza Essenziali |

|---|---|---|

| Incendio ed Esplosione | Syngas infiammabile, olio di pirolisi, ingresso di ossigeno | Reattore sigillato, spurgo con azoto, valvole di sicurezza, sistemi ESD |

| Sottoprodotti Chimici e Tossici | IPA, acido cloridrico (da PVC), carbone piroforico | Purezza della materia prima, controllo della temperatura, scrubber, corretta gestione dei rifiuti |

| Fattori Operativi e Umani | Negligenza, scarsa formazione, mancanza di manutenzione | Controlli automatizzati, SOP, formazione rigorosa degli operatori, cultura della sicurezza |

Hai bisogno di soluzioni affidabili e sicure per i tuoi processi di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità progettati pensando alla sicurezza e alla precisione. Sia che tu gestisca processi termici o manipoli materiali complessi, i nostri prodotti sono progettati per soddisfare standard rigorosi. Contattaci oggi per scoprire come possiamo supportare gli obiettivi di sicurezza ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1700℃ per laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi