In breve, no. Un mulino colloidale non è un omogeneizzatore, sebbene entrambi siano utilizzati per ridurre la dimensione delle particelle e creare miscele stabili. Essi raggiungono questo obiettivo attraverso principi meccanici fondamentalmente diversi, con conseguenti risultati e applicazioni ideali distinti. Un mulino colloidale utilizza principalmente un intenso taglio meccanico, mentre un classico omogeneizzatore ad alta pressione si basa su forze come la cavitazione e la turbolenza generate da un'immensa pressione.

La confusione principale nasce perché entrambe le macchine possono "omogeneizzare" un prodotto nel senso generale di renderlo uniforme. Tuttavia, nell'ingegneria di processo, la distinzione è fondamentale: un mulino colloidale è un miscelatore rotore-statore ad alto taglio, mentre un omogeneizzatore ad alta pressione è un dispositivo specializzato che utilizza un fenomeno fisico completamente diverso per ottenere risultati molto più fini.

La Distinzione Fondamentale: Taglio vs. Pressione

Per selezionare l'attrezzatura giusta, devi prima comprendere la differenza fondamentale nel loro funzionamento. Il metodo di riduzione delle particelle influisce direttamente sulle caratteristiche del prodotto finale.

Come Funziona un Mulino Colloidale: Il Principio Rotore-Statore

Un mulino colloidale opera sul principio di un meccanismo rotore-statore.

Un rotore a forma di cono gira a una velocità molto elevata (migliaia di giri/min) in prossimità estremamente ravvicinata a uno statore stazionario. Lo spazio tra di essi è controllato con precisione e può essere regolato.

Il fluido viene alimentato in questo piccolo spazio, dove è soggetto a intenso taglio meccanico, pressione idraulica e attrito. Questa azione è come un set microscopico di forbici, che lacera e macina fisicamente le particelle.

Come Funziona un Omogeneizzatore ad Alta Pressione: Il Potere della Cavitazione

Un omogeneizzatore ad alta pressione (HPH) utilizza un set di forze completamente diverso.

Impiega una potente pompa per forzare un flusso di liquido a una pressione estremamente elevata (fino a decine di migliaia di PSI) attraverso una valvola molto piccola e regolabile.

Quando il fluido esce dalla valvola, la sua velocità aumenta drasticamente e la sua pressione crolla. Questo improvviso calo di pressione provoca la cavitazione, la formazione e il collasso istantaneo di bolle di vapore microscopiche. Il violento collasso di queste bolle crea potenti onde d'urto che frantumano le particelle con estrema efficienza.

Confronto dei Risultati Chiave delle Prestazioni

La differenza nel meccanismo porta a significative differenze nelle prestazioni, che dettano l'applicazione ideale per ogni macchina.

Dimensione Finale delle Particelle

Questo è il fattore più critico. Un mulino colloidale è eccellente per ridurre le particelle fino al range di pochi micron, tipicamente tra 2 e 5 micron.

Un omogeneizzatore ad alta pressione è progettato per dispersioni molto più fini, raggiungendo costantemente dimensioni di particelle sub-microniche, spesso ben al di sotto del nanometro.

Stabilità dell'Emulsione

Poiché un omogeneizzatore ad alta pressione produce particelle significativamente più piccole e uniformi, crea emulsioni molto più stabili. Queste emulsioni resistono alla separazione per periodi molto più lunghi.

Le emulsioni da un mulino colloidale sono efficaci per molte applicazioni ma potrebbero essere meno stabili a lungo termine rispetto a quelle elaborate tramite un HPH.

Gestione della Viscosità

I mulini colloidali eccellono nella lavorazione di materiali ad alta viscosità. La loro robusta azione di taglio meccanico è ideale per creare paste dense, gel, unguenti e salse.

Gli omogeneizzatori ad alta pressione sono generalmente limitati a liquidi a bassa viscosità che possono essere pompati efficientemente attraverso la piccola valvola omogeneizzatrice.

Comprendere i Compromessi

Nessuna delle due macchine è universalmente migliore; sono strumenti specializzati per lavori diversi. Scegliere quella sbagliata può portare a inefficienze di processo e scarsa qualità del prodotto.

Il Mulino Colloidale: Semplicità e Versatilità

I principali vantaggi di un mulino colloidale sono il costo iniziale inferiore, il design meccanico più semplice e la manutenzione più facile.

È un cavallo di battaglia versatile per applicazioni in cui non sono richieste particelle sub-microniche, specialmente quando si tratta di prodotti densi o pastosi. La sua limitazione è il limite massimo nella riduzione delle dimensioni delle particelle.

L'Omogeneizzatore ad Alta Pressione: Precisione e Potenza

Un HPH offre una riduzione delle dimensioni delle particelle senza pari e crea i prodotti più stabili possibili. Questo è essenziale in settori come quello farmaceutico, lattiero-caseario (per il latte) e chimico ad alte prestazioni.

I compromessi sono un investimento iniziale significativamente più elevato, maggiore complessità, maggiore consumo energetico e l'incapacità di gestire materiali molto viscosi o abrasivi senza pre-elaborazione.

Fare la Scelta Giusta per il Tuo Processo

La tua scelta dipende interamente dalla dimensione delle particelle desiderata, dalla stabilità richiesta e dalla viscosità del prodotto.

- Se il tuo obiettivo principale è creare paste, salse dense o lavorare materiali ad alta viscosità: Un mulino colloidale è la scelta più efficace ed economica.

- Se il tuo obiettivo principale è ottenere la massima stabilità dell'emulsione e la dimensione delle particelle più piccola possibile (sub-micronica): Un omogeneizzatore ad alta pressione è lo strumento necessario per il lavoro.

- Se il tuo obiettivo principale è la dispersione generica con una moderata riduzione delle dimensioni delle particelle a un costo iniziale inferiore: Un mulino colloidale offre maggiore versatilità operativa e semplicità.

Comprendere la distinzione tra taglio meccanico e cavitazione indotta dalla pressione ti consente di selezionare lo strumento preciso per il risultato desiderato.

Tabella riassuntiva:

| Caratteristica | Mulino Colloidale | Omogeneizzatore ad Alta Pressione |

|---|---|---|

| Meccanismo Primario | Taglio Meccanico (Rotore-Statore) | Cavitazione e Turbolenza (Alta Pressione) |

| Dimensione Tipica delle Particelle | 2 - 5 micron | Sub-micron (Scala nanometrica) |

| Viscosità Ideale | Alta (Paste, Gel) | Bassa o Media |

| Ideale Per | Salse dense, unguenti, dispersione economica | Massima stabilità dell'emulsione, nano-emulsioni |

Ancora incerto su quale attrezzatura sia giusta per le esigenze specifiche del tuo laboratorio?

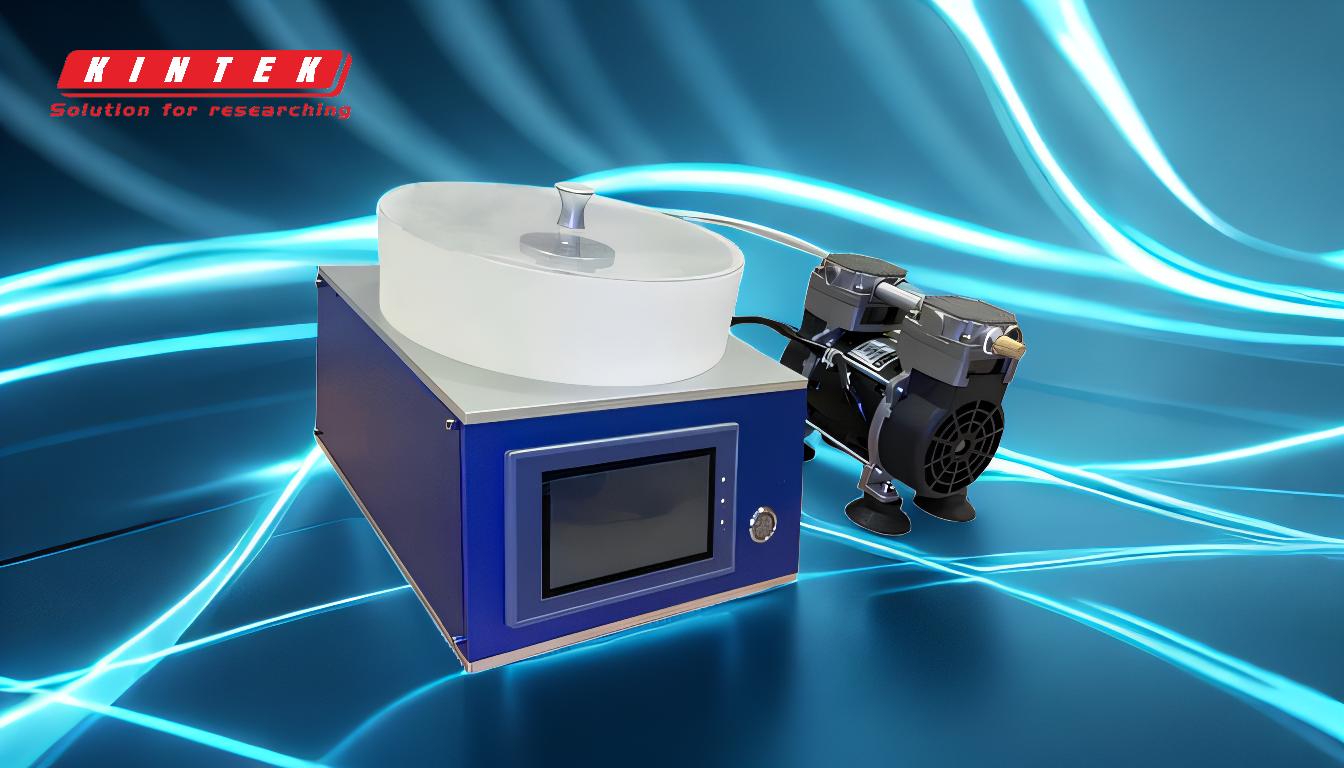

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, aiutando laboratori come il tuo a selezionare gli strumenti perfetti per risultati ottimali. I nostri esperti possono guidarti attraverso i pro e i contro di mulini colloidali, omogeneizzatori e altre attrezzature di dispersione per assicurarti di raggiungere la dimensione delle particelle e la stabilità del prodotto desiderate.

Contattaci oggi stesso per una consulenza personalizzata e lasciaci aiutarti a migliorare l'efficienza del tuo processo. Mettiti in contatto tramite il nostro modulo di contatto!

Prodotti correlati

- Omogeneizzatore da laboratorio a camera da 8 pollici in PP

- Miscelatore rotante a disco da laboratorio

- Setacci da laboratorio e macchine di setacciatura

- Mulino a vaschetta singola orizzontale

- Mulino a sfere vibrante ad alta energia (tipo a doppia vasca)

Domande frequenti

- Qual è la capacità di un mulino colloidale? Una guida sulla resa effettiva rispetto alle specifiche nominali

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Come si misura lo spessore di un film sottile? Ottieni una precisione a livello atomico per i tuoi film

- Qual è la differenza tra miscelatore e disperdente? Scegli lo strumento giusto per il tuo processo

- Qual è l'uso della macinazione in laboratorio? Sblocca un'analisi del campione accurata e omogenea