Aumentare l'efficienza di un mulino a sfere si ottiene ottimizzando sistematicamente cinque parametri critici: la dimensione e la velocità del materiale che si immette, la velocità con cui il mulino ruota, il volume di materiale all'interno e la distribuzione granulometrica delle sfere d'acciaio che eseguono la macinazione. Ogni fattore è interconnesso e padroneggiare il loro equilibrio è la chiave per massimizzare la produzione riducendo al minimo l'energia sprecata.

La vera efficienza di un mulino a sfere non consiste nel massimizzare la velocità o il carico. Consiste nel creare un ambiente di macinazione equilibrato in cui l'energia immessa viene trasferita al massimo al materiale attraverso la giusta combinazione di impatto e abrasione.

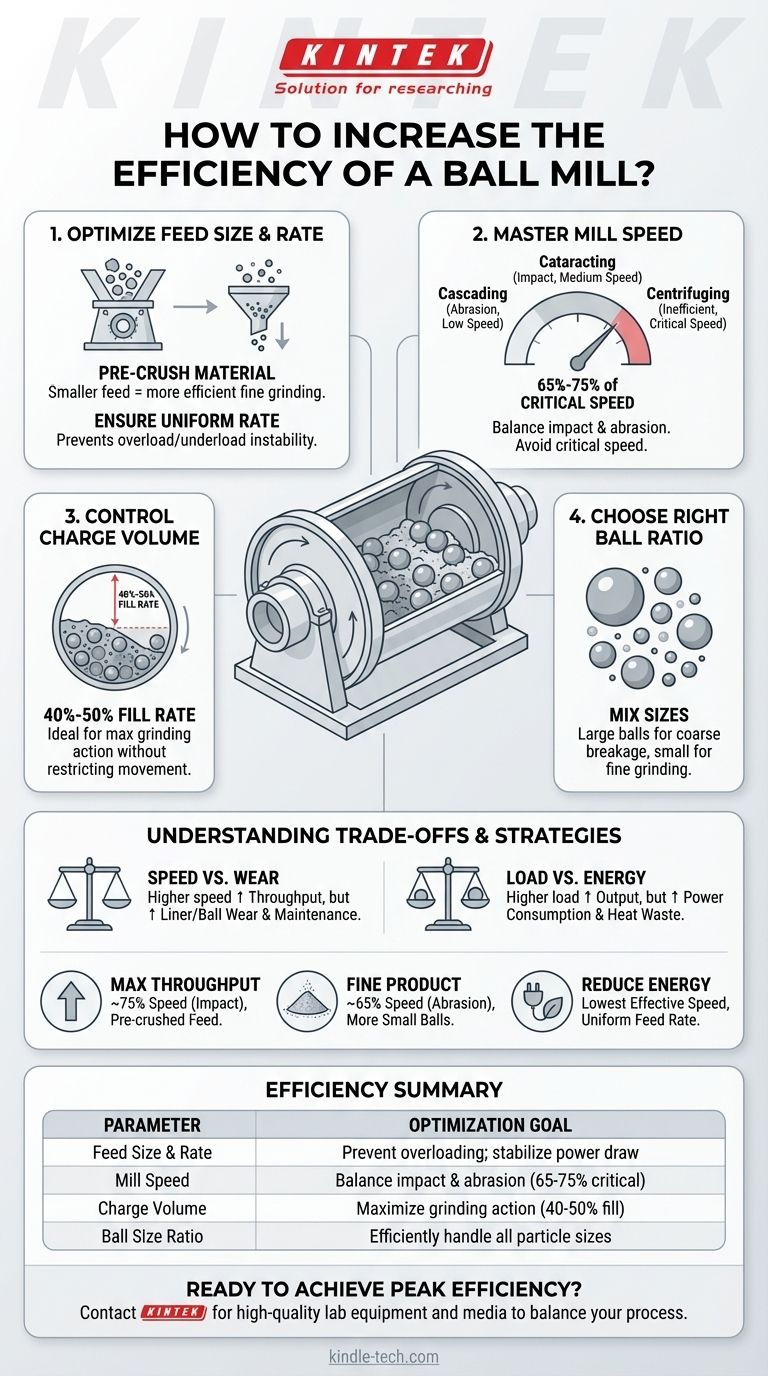

Le Fondamenta: Ottimizzare il Materiale in Ingresso

Prima ancora che il mulino inizi a girare, i maggiori guadagni di efficienza si possono ottenere controllando ciò che vi si immette. Il mulino a sfere dovrebbe essere visto come uno strumento di finitura, non come un frantoio primario.

Controllare la Dimensione dell'Alimentazione

L'energia richiesta per rompere una particella è proporzionale alla sua dimensione. Alimentare materiale di dimensioni eccessive costringe il mulino a svolgere il duro lavoro della frantumazione primaria, cosa che fa in modo inefficiente.

Pre-frantumando il materiale a una dimensione più piccola e appropriata, si consente al mulino a sfere di concentrare la sua energia sulla macinazione fine per cui è stato progettato.

Garantire una Velocità di Alimentazione Uniforme

Una velocità di alimentazione incoerente provoca instabilità. Un improvviso aumento di materiale può sovraccaricare il mulino, facendolo "soffocare" e macinare male.

Al contrario, una velocità di alimentazione insufficiente fa funzionare il mulino a vuoto. Ciò porta a una macinazione inefficiente in cui le sfere d'acciaio macinano l'una contro l'altra e contro i rivestimenti, sprecando energia e causando un'usura eccessiva.

Padroneggiare l'Ambiente di Macinazione

All'interno del cilindro avviene il processo centrale di comminuzione (riduzione della dimensione delle particelle). Controllare questo ambiente dinamico è essenziale per l'efficienza.

Il Ruolo Critico della Velocità del Mulino

La velocità di rotazione determina il movimento dei mezzi di macinazione. Questo movimento rientra in due categorie principali.

- A cascata (Cascading): A velocità inferiori, le sfere rotolano lungo la superficie della carica, creando attrito e abrasione. Questo è ideale per la macinazione fine.

- A cataratta (Cataracting): A velocità più elevate, le sfere vengono lanciate in aria e ricadono sul materiale. Ciò crea forze di impatto elevate, efficaci per rompere le particelle più grossolane.

Operare troppo vicino alla "velocità critica" — la velocità alla quale le sfere centrifugano e aderiscono al rivestimento — si traduce in quasi nessuna macinazione. La velocità ottimale è tipicamente compresa tra il 65% e il 75% di questa velocità critica, a seconda dell'azione di macinazione desiderata.

L'Importanza del Tasso di Riempimento della Carica

Il tasso di riempimento, o volume di carica, si riferisce a quanto del cilindro è riempito sia dai mezzi di macinazione che dal materiale. Ciò influisce direttamente sul prelievo di potenza e sull'efficacia della macinazione.

Un mulino sottoriempito non ha abbastanza mezzi di macinazione per scomporre efficacemente il materiale. Un mulino sovra-riempito limita il movimento delle sfere, smorzando il loro impatto e riducendo l'efficienza. La maggior parte dei mulini a sfere funziona in modo più efficiente con un volume di carica compreso tra il 40% e il 50%.

Scegliere il Giusto Rapporto tra Sfere d'Acciaio

I mezzi di macinazione non sono universali. Una carica adeguata richiede un mix di dimensioni delle sfere per gestire l'intervallo di dimensioni delle particelle nell'alimentazione.

Le sfere grandi sono necessarie per rompere le particelle di alimentazione più grandi, mentre le sfere più piccole sono più efficaci nella macinazione fine richiesta per produrre il prodotto finale. Il rapporto ideale dipende interamente dalla dimensione dell'alimentazione e dalla dimensione del prodotto desiderato.

Comprendere i Compromessi

Ottimizzare un mulino a sfere non significa massimizzare una singola variabile, ma trovare il bilanciamento più efficace per il proprio obiettivo specifico. Spingere troppo un parametro ha spesso conseguenze negative.

Velocità vs. Usura

Aumentare la velocità del mulino può aumentare la produttività, ma solo fino a un certo punto. Velocità più elevate accelerano drasticamente l'usura delle sfere d'acciaio e dei rivestimenti del mulino, portando a maggiori costi di manutenzione e a tempi di inattività più frequenti.

Carico vs. Energia

Un volume di carica maggiore può processare più materiale all'ora, ma aumenta anche significativamente il consumo di energia del mulino. Sovraccaricare il mulino restringe l'azione di macinazione, causando lo spreco di energia sotto forma di calore e rumore invece di essere utilizzata per la riduzione delle dimensioni.

Design e Materiale del Rivestimento

Sebbene non sia una variabile operativa, il rivestimento è un componente critico. Il profilo del rivestimento — in particolare i suoi "sollevatori" (lifters) — è responsabile del sollevamento della carica. Un rivestimento usurato non può sollevare correttamente le sfere, il che riduce gravemente l'efficienza di macinazione indipendentemente dalle altre impostazioni.

Come Applicare Questo alla Tua Attività

Non esiste un'unica impostazione "migliore" per un mulino a sfere. L'efficienza è definita dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la produttività: Operare più vicino al 75% della velocità critica per favorire la macinazione per impatto e assicurarsi che l'alimentazione sia pre-frantumata a una dimensione costante.

- Se il tuo obiettivo principale è ottenere un prodotto molto fine: Utilizzare una velocità inferiore (circa il 65% della velocità critica) per favorire la cascata e l'abrasione, e assicurarsi che i mezzi di macinazione includano una carica sufficiente di sfere più piccole.

- Se il tuo obiettivo principale è ridurre i costi energetici: Mantenere una velocità di alimentazione perfettamente uniforme per evitare picchi e valli inefficienti nel prelievo di potenza e operare alla velocità più bassa che consenta comunque di raggiungere la dimensione delle particelle desiderata.

In definitiva, migliorare l'efficienza del mulino a sfere è un processo di aggiustamento continuo basato sui dati per ottenere un sistema stabile ed equilibrato.

Tabella Riassuntiva:

| Parametro | Chiave per l'Efficienza | Obiettivo di Ottimizzazione |

|---|---|---|

| Dimensione e Velocità di Alimentazione | Pre-frantumare il materiale; mantenere un tasso uniforme | Prevenire sovraccarico/sottocarico; stabilizzare il prelievo di potenza |

| Velocità del Mulino | Operare al 65%-75% della velocità critica | Bilanciare impatto (cataratta) e abrasione (cascata) |

| Volume di Carica | Mantenere un tasso di riempimento del 40%-50% | Massimizzare l'azione di macinazione senza limitare il movimento delle sfere |

| Rapporto tra Dimensioni delle Sfere | Mix di sfere grandi (rottura grossolana) e piccole (macinazione fine) | Gestire in modo efficiente l'intera gamma di dimensioni delle particelle |

Pronto a Raggiungere la Massima Efficienza del Mulino a Sfere nel Tuo Laboratorio?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità — inclusi i mezzi di macinazione e altro ancora — essenziali per ottimizzare i tuoi processi di macinazione. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per bilanciare velocità, carico e mezzi per i tuoi obiettivi specifici di produttività, finezza del prodotto o risparmio energetico.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare la produttività del tuo laboratorio e ridurre i costi operativi.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è l'uso della macinazione in laboratorio? Sblocca un'analisi del campione accurata e omogenea

- Perché utilizzare un mulino a sfere per la miscelazione a umido a base di etanolo di Fe-Ni/Zr2P2WO12? Ottenere una dispersione omogenea del materiale

- A cosa serve un mulino a martelli nell'industria farmaceutica? Ottieni un controllo preciso della dimensione delle particelle per una migliore efficacia del farmaco

- Qual è la funzione principale del processo di macinazione a umido? Chiave per i compositi ceramici omogenei

- Perché la modalità di macinazione umida è preferita per la polvere di lega Fe-Cr-Mo-C? Garantire l'integrità dei dati per la diffrazione neutronica

- In quale settore viene utilizzato un mulino a sfere? Dall'estrazione mineraria alla nanotecnologia, scopri la macinazione versatile

- Qual è il ruolo critico di un mulino a sfere ad alta energia nella preparazione di elettroliti di vetro solfuro? Sbloccare un'elevata conducibilità

- Qual è l'efficienza della macinazione a sfere? Sfruttare la sua potenza nonostante l'inefficienza energetica