Nella sua forma più semplice, il calcolo dello spessore del rivestimento è la differenza tra una misurazione effettuata con il rivestimento e una misurazione effettuata senza di esso. Ad esempio, utilizzando un micrometro, si misurerebbe la parte non rivestita, quindi la si misurerebbe di nuovo nello stesso punto dopo il rivestimento, e la differenza rappresenterebbe lo spessore.

La sfida principale non è il calcolo in sé, che spesso è una semplice sottrazione eseguita da un misuratore. Il vero compito è selezionare la tecnologia di misurazione corretta per il proprio rivestimento e substrato specifici, poiché questa scelta determina l'intero processo.

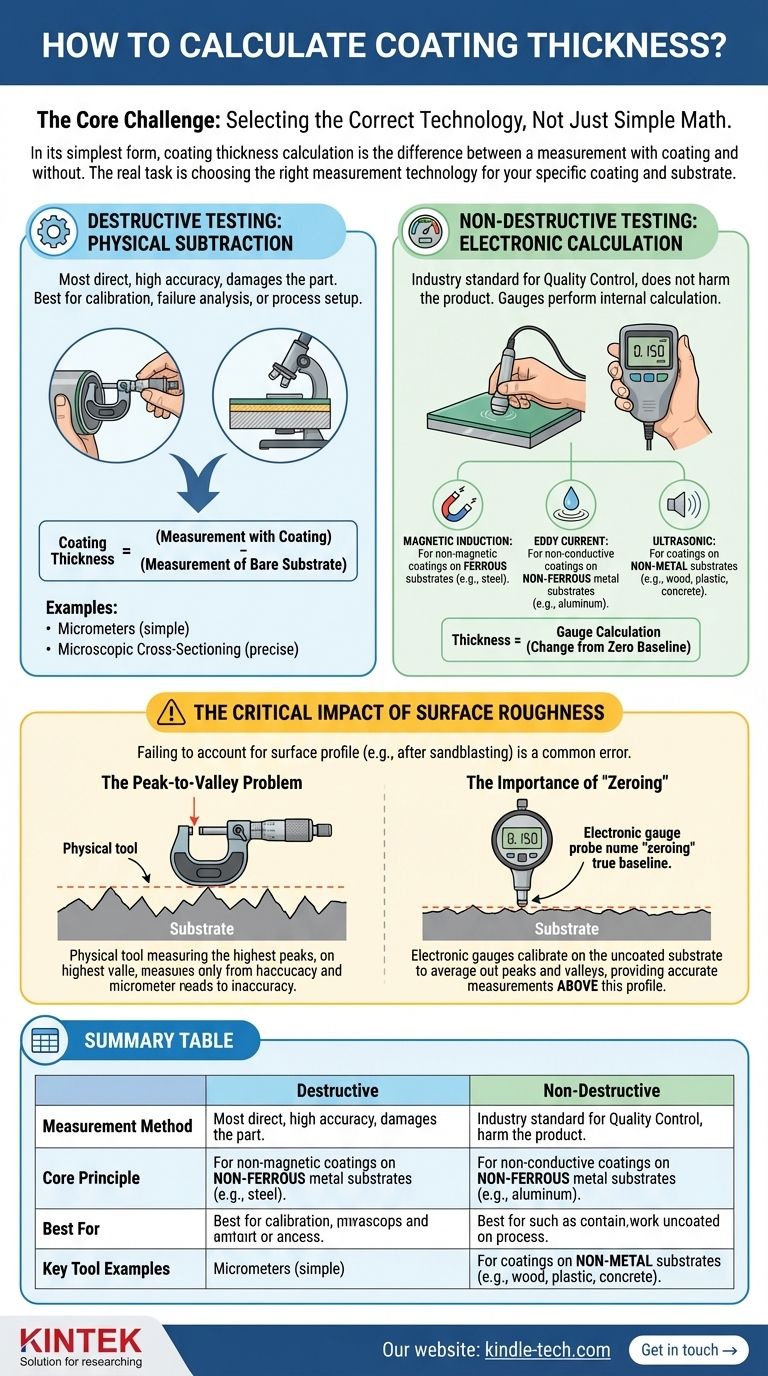

Le Due Filosofie Fondamentali di Misurazione

A un livello generale, tutti i metodi rientrano in una di queste due categorie: test distruttivi, che forniscono elevata precisione ma danneggiano il pezzo, e test non distruttivi, ideali per il controllo qualità.

Test Distruttivi: Sottrazione Fisica

Questo è il modo più diretto per misurare lo spessore ed è spesso utilizzato per la calibrazione, l'analisi dei guasti o l'impostazione di un nuovo processo.

Il Metodo: Il principio si basa sull'osservazione fisica del rivestimento. Si misura lo spessore totale del pezzo con il rivestimento, quindi si rimuove il rivestimento e si misura il substrato da solo.

Il Calcolo: La formula è una semplice sottrazione:

Spessore Rivestimento = (Misurazione con rivestimento) - (Misurazione del substrato nudo)

Strumenti Comuni: Questa categoria include i micrometri per applicazioni semplici e la sezionatura trasversale microscopica per analisi altamente precise in cui un campione viene tagliato, lucidato e misurato al microscopio.

Test Non Distruttivi: Calcolo Elettronico

Questo è lo standard industriale per il controllo qualità poiché non danneggia il prodotto finito. I misuratori moderni eseguono il calcolo internamente e forniscono una lettura diretta.

Il Metodo: Questi misuratori funzionano creando un campo (magnetico, elettrico o ultrasonico) e misurando come il rivestimento interferisce con esso. Vengono prima calibrati sul substrato nudo, non rivestito, per stabilire una linea di base "zero".

Il Calcolo: Il misuratore calcola elettronicamente lo spessore in base alla variazione rispetto alla sua linea di base azzerata. L'utente non esegue una sottrazione manuale.

Tecnologie Comuni:

- Induzione Magnetica: Per rivestimenti non magnetici (vernice, verniciatura a polvere, zinco) su substrati ferrosi come l'acciaio.

- Corrente Parassita (Eddy Current): Per rivestimenti non conduttivi su substrati metallici non ferrosi come alluminio o rame.

- Ultrasonico: Per rivestimenti su substrati non metallici come legno, plastica o cemento.

L'Impatto Critico della Rugosità Superficiale

Un punto comune di errore in qualsiasi calcolo è non tenere conto del profilo superficiale del substrato, specialmente dopo processi come la sabbiatura.

Il Problema del "Picco-Valle"

Uno strumento fisico come un micrometro misura dal picco più alto della superficie ruvida fino alla sommità del rivestimento. Questa lettura ignora il rivestimento che riempie le "valli" del profilo superficiale, portando a una misurazione imprecisa del vero volume del rivestimento.

L'Importanza dello "Azzeramento"

I misuratori elettronici risolvono questo problema attraverso la calibrazione, o "azzeramento". Posizionando la sonda del misuratore sul substrato ruvido non rivestito, si insegna allo strumento qual è la linea di base reale, facendo una media dei picchi e delle valli.

Ogni misurazione successiva sulla superficie rivestita è quindi una lettura accurata dello spessore al di sopra di questo profilo superficiale stabilito. Ecco perché una semplice misurazione per sottrazione su una superficie ruvida è spesso fuorviante.

Comprendere i Compromessi

La scelta di un metodo richiede di bilanciare la necessità di precisione con le esigenze pratiche della produzione.

Accuratezza vs. Usabilità

I test distruttivi come la sezionatura trasversale offrono la massima accuratezza possibile e servono come prova definitiva dello spessore. Tuttavia, sono lenti, costosi e distruggono il pezzo.

I misuratori non distruttivi sono veloci, portatili ed essenziali per l'ispezione al 100% o per il controllo statistico di processo (SPC). La loro accuratezza dipende interamente dalla corretta calibrazione e dall'utilizzo del misuratore giusto per il lavoro.

Il Substrato è Tutto

L'errore più comune è utilizzare la tecnologia sbagliata per il substrato. Un misuratore magnetico non funzionerà sull'alluminio e un misuratore a corrente parassita non funzionerà sull'acciaio. Le proprietà fisiche del materiale di base determinano lo strumento corretto.

La Calibrazione Non È Opzionale

Un misuratore elettronico non calibrato o azzerato in modo errato fornisce numeri privi di significato. Qualsiasi calcolo o dato derivato da esso è fondamentalmente viziato. La calibrazione su un pezzo non rivestito rappresentativo è il primo e più critico passo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo determina il metodo corretto per calcolare o misurare lo spessore del rivestimento.

- Se la tua priorità è la convalida del processo o l'analisi dei guasti: Utilizza la sezionatura trasversale distruttiva per ottenere una misurazione definitiva e microscopica.

- Se la tua priorità è il controllo qualità su pezzi in acciaio o ferro: Un misuratore a induzione magnetica correttamente calibrato è lo strumento giusto.

- Se la tua priorità è il controllo qualità su alluminio, ottone o rame: Devi utilizzare un misuratore a corrente parassita calibrato per quello specifico substrato.

- Se la tua priorità è misurare rivestimenti su legno, cemento o plastica: Un misuratore di spessore a ultrasuoni è la tecnologia appropriata.

In definitiva, ottenere un valore accurato dello spessore del rivestimento dipende meno dalla matematica manuale e più dalla selezione dello strumento giusto e dalla sua corretta calibrazione per la superficie che si sta misurando.

Tabella Riassuntiva:

| Metodo di Misurazione | Principio Fondamentale | Ideale Per | Esempi di Strumenti Chiave |

|---|---|---|---|

| Test Distruttivi | Sottrazione fisica: (Misurazione Rivestita) - (Substrato Nudo) | Calibrazione, analisi dei guasti, validazione ad alta precisione | Micrometri, Sezionatura Trasversale Microscopica |

| Test Non Distruttivi | Calcolo elettronico tramite interferenza di campo (magnetica, corrente parassita, ultrasuoni) | Controllo qualità, verifiche in processo, ispezione ad alto volume | Misuratori a Induzione Magnetica, a Corrente Parassita, a Ultrasuoni |

Hai bisogno di un controllo preciso sui tuoi processi di rivestimento? KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità e materiali di consumo per analisi accurate dei materiali. Sia che tu abbia bisogno di standard di calibrazione per i tuoi misuratori o di strumenti robusti per test distruttivi, le nostre soluzioni garantiscono misurazioni di spessore affidabili per il tuo laboratorio. Contattaci oggi per discutere le tue esigenze specifiche e migliorare il tuo protocollo di controllo qualità. Contattaci →

Guida Visiva

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Produttore personalizzato di parti in PTFE Teflon per imbuti Buchner e imbuti triangolari in PTFE

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la necessità di utilizzare un forno di essiccazione da laboratorio per i catalizzatori Mo-Ti-N? Proteggi la tua architettura porosa

- Qual è la differenza tra sinterizzazione e ricottura? Una guida per scegliere il giusto processo termico

- Come viene utilizzato un forno di essiccazione a temperatura costante nella determinazione della resa della polpa? Garantire la precisione nei dati sulla biomassa

- La deposizione è l'inverso diretto della sublimazione? Comprendere la transizione di fase diretta

- Cos'è l'analisi delle leghe? Garantire l'integrità del materiale e l'assicurazione della qualità

- Qual è l'alternativa al KBr in IR? Scegliere la matrice campione giusta per una spettroscopia accurata

- La resistenza alla trazione aumenta con il trattamento termico? Come ingegnerizzare le proprietà metalliche perfette

- Quanto dura il processo di ricottura? Una guida ai tempi per ottenere proprietà perfette del materiale