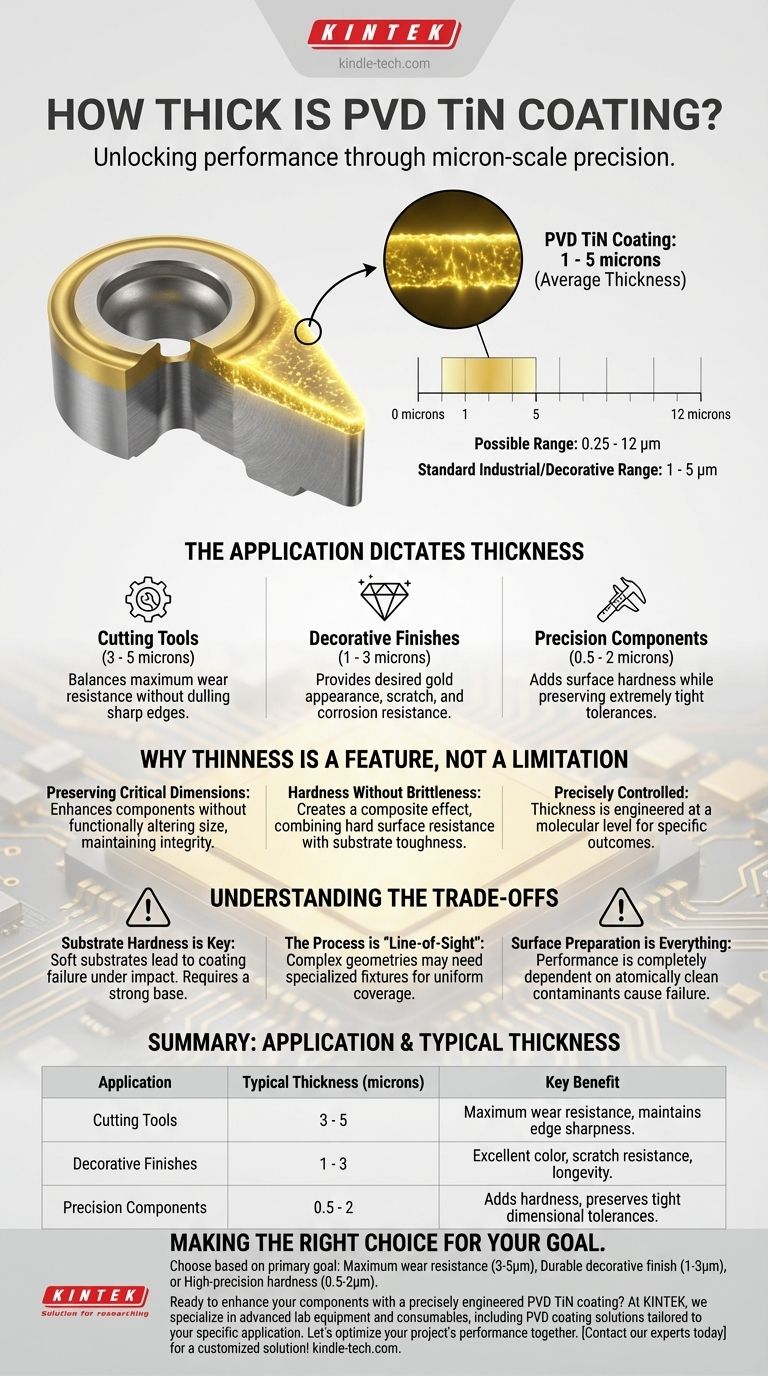

In media, un rivestimento PVD in TiN ha uno spessore compreso tra 1 e 5 micron. Sebbene l'intervallo possibile si estenda da un minimo di 0,25 micron fino a 12 micron, la stragrande maggioranza delle applicazioni industriali e decorative rientra in quella stretta finestra da 1 a 5 micron. Questo strato apparentemente insignificante è responsabile di miglioramenti significativi nella durezza superficiale, nella resistenza all'usura e nella durabilità.

Il principio fondamentale da comprendere è che l'estrema sottigliezza di un rivestimento PVD è una caratteristica deliberata, non una limitazione. Questo strato su scala micrometrica migliora le proprietà superficiali di un componente senza alterarne le dimensioni fondamentali, la geometria o le proprietà meccaniche del materiale di base.

Perché i rivestimenti PVD in TiN sono così sottili

Lo spessore di un rivestimento PVD (Physical Vapor Deposition - Deposizione Fisica da Vapore) non è arbitrario; è controllato con precisione per ottenere risultati specifici. Il processo stesso, che avviene sottovuoto a livello molecolare, è progettato per produrre questi film ad alta densità e ultra-sottili.

L'applicazione determina lo spessore

Lo spessore ideale è una funzione diretta dell'uso previsto del pezzo. Un rivestimento più spesso non è sempre migliore e può persino essere dannoso.

- Utensili da taglio: Richiedono spesso uno spessore di da 3 a 5 micron. Ciò fornisce un superbo equilibrio tra resistenza all'usura pur essendo abbastanza sottile da mantenere l'affilatura del tagliente. Un rivestimento più spesso potrebbe smussare il tagliente.

- Finiture decorative: Per articoli come gioielli o ferramenta architettonica, uno strato più sottile di da 1 a 3 micron è generalmente sufficiente per fornire l'aspetto dorato desiderato e la resistenza ai graffi e alla corrosione.

- Componenti di precisione: I pezzi con tolleranze estremamente ristrette possono utilizzare rivestimenti sottili fino a 0,5 micron per ottenere durezza superficiale senza influire sull'accuratezza dimensionale.

Preservare le dimensioni critiche

Uno dei principali vantaggi del PVD è la sua capacità di migliorare un pezzo senza modificarne funzionalmente le dimensioni.

Per un pezzo lavorato di precisione, l'aggiunta anche di una piccola quantità di materiale può rovinare le sue tolleranze. Un rivestimento di pochi micron è spesso trascurabile e può essere facilmente considerato nella fase di progettazione, preservando l'integrità del componente.

Durezza senza fragilità

Il rivestimento in TiN è di per sé un materiale ceramico molto duro. Applicandolo come film sottile, si aggiunge questa superficie dura e resistente all'usura a un materiale di base più tenace e duttile.

Ciò crea un effetto composito: la superficie resiste all'abrasione e all'attrito, mentre il substrato sottostante fornisce la resistenza strutturale per sopportare urti e carichi.

Comprendere i compromessi

Sebbene altamente efficaci, la natura a film sottile dei rivestimenti PVD introduce considerazioni specifiche che sono fondamentali per il successo.

La durezza del substrato è fondamentale

Un rivestimento PVD è come un sottile strato di ghiaccio su un terreno più morbido. Se il materiale del substrato sottostante è troppo morbido, un impatto acuto può deformare il substrato, causando la rottura del rivestimento duro poiché manca di supporto. La durezza del materiale di base è un fattore cruciale nella durabilità complessiva del pezzo rivestito.

Il processo è "a linea di vista"

La deposizione fisica da vapore funziona bombardando una superficie con materiale di rivestimento in una camera a vuoto. Questo processo è generalmente "a linea di vista", il che significa che le superfici nascoste o nelle cavità profonde e strette potrebbero non ricevere un rivestimento uniforme. Le geometrie complesse richiedono attrezzature e rotazioni specializzate per garantire una copertura uniforme.

La preparazione della superficie è tutto

L'incredibile adesione dei rivestimenti PVD è possibile solo su una superficie atomica pulita. Qualsiasi contaminazione, come oli o polvere microscopica, creerà un punto di rottura. Le prestazioni del rivestimento sottile dipendono quindi interamente dalla qualità del pretrattamento e del processo di pulizia.

Fare la scelta giusta per il tuo obiettivo

Lo spessore specificato di un rivestimento PVD in TiN dovrebbe essere una decisione ingegneristica deliberata basata sull'obiettivo principale del componente.

- Se la tua priorità è la massima resistenza all'usura per gli utensili: Uno spessore nell'intervallo di 3-5 micron offre la migliore durabilità senza compromettere l'affilatura dei taglienti.

- Se la tua priorità è una finitura decorativa durevole: Un rivestimento da 1 a 3 micron fornisce un eccellente colore, resistenza ai graffi e longevità per prodotti di consumo o architettonici.

- Se la tua priorità è aggiungere durezza a parti di alta precisione: Specifica un rivestimento più sottile da 0,5 a 2 micron per garantire che le tolleranze dimensionali critiche siano mantenute.

In definitiva, la potenza del PVD in TiN non risiede nel suo volume, ma nella struttura densa, controllata con precisione e legata molecolarmente del suo film sottile.

Tabella riassuntiva:

| Applicazione | Spessore tipico (micron) | Vantaggio principale |

|---|---|---|

| Utensili da taglio | 3 - 5 | Massima resistenza all'usura senza smussare i taglienti |

| Finiture decorative | 1 - 3 | Eccellente colore e resistenza ai graffi |

| Componenti di precisione | 0.5 - 2 | Aggiunge durezza preservando tolleranze ristrette |

Pronto a migliorare i tuoi componenti con un rivestimento PVD in TiN ingegnerizzato con precisione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni di rivestimento PVD su misura per la tua applicazione specifica, che si tratti di utensili da taglio, finiture decorative o parti di precisione. La nostra esperienza assicura che i tuoi componenti acquisiscano una durezza superficiale superiore, resistenza all'usura e durabilità senza compromettere l'accuratezza dimensionale.

Ottimizziamo insieme le prestazioni del tuo progetto. Contatta oggi i nostri esperti per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Produttore personalizzato di parti in PTFE Teflon per pinzette in PTFE

Domande frequenti

- Quali sono due svantaggi dei metalli? Comprendere la corrosione e i limiti di peso

- Quali sono gli svantaggi e i vantaggi del titanio? Bilanciare prestazioni e costi per il tuo progetto

- A cosa serve il titanio nella produzione? Sfruttare le proprietà ad alte prestazioni per applicazioni critiche

- Quali prodotti sono fabbricati con il titanio? La Guida Definitiva ai Materiali ad Alte Prestazioni

- Quali sono i vantaggi, gli svantaggi e gli usi della lamiera metallica? La guida definitiva alla scelta dei materiali