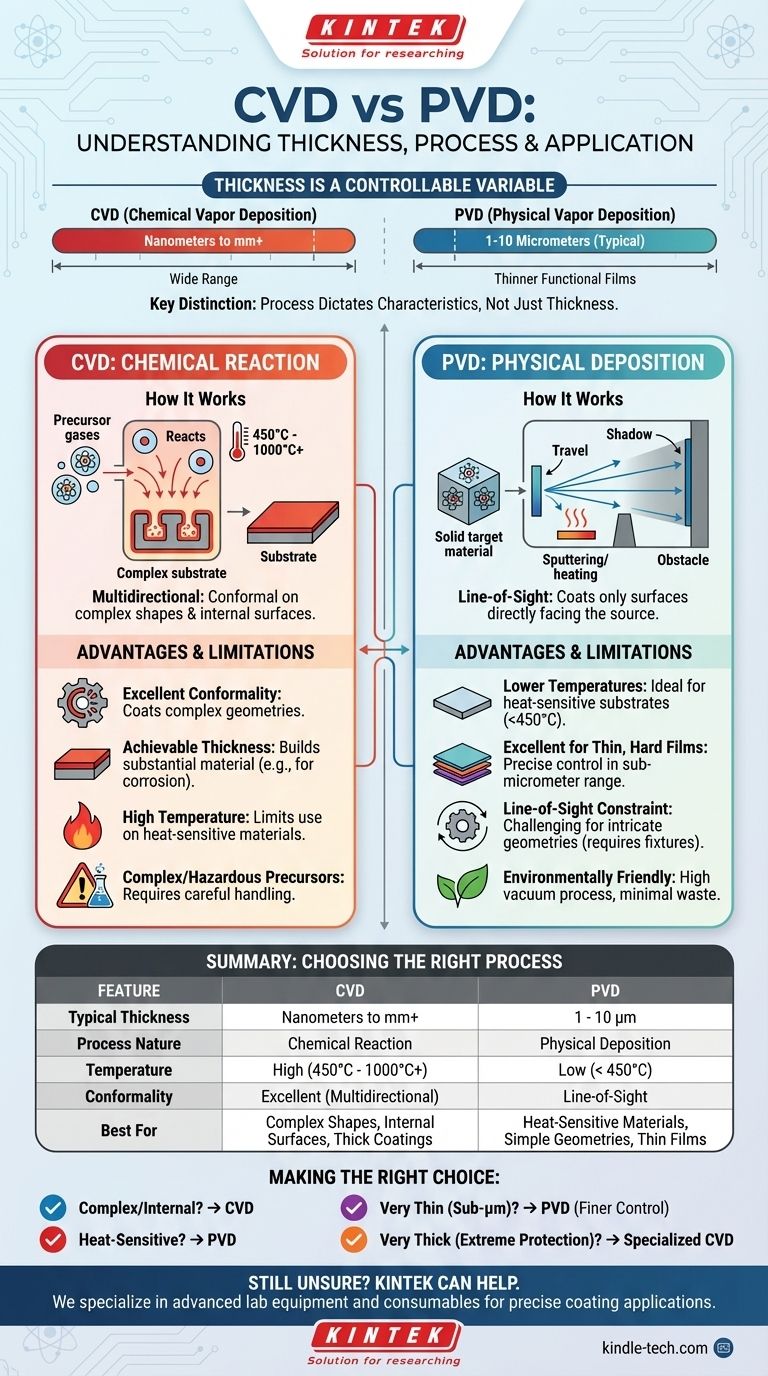

In sostanza, non esiste uno spessore fisso per nessuno dei due rivestimenti. Sia la deposizione chimica da vapore (CVD) che la deposizione fisica da vapore (PVD) sono processi in cui lo spessore è una variabile controllabile. Tuttavia, la natura di ciascun processo implica che il PVD è tipicamente utilizzato per film funzionali più sottili (spesso da 1 a 10 micrometri), mentre il CVD può raggiungere un intervallo molto più ampio, da nanometri nell'elettronica a diversi millimetri per la crescita di materiali massivi.

La distinzione fondamentale non è uno spessore predefinito, ma il modo in cui il processo sottostante — una reazione chimica per il CVD rispetto a una deposizione fisica per il PVD — detta le caratteristiche del rivestimento, i requisiti di temperatura e l'idoneità per la geometria specifica del tuo componente.

Il Processo Fondamentale: Chimico vs. Fisico

Comprendere il "come" dietro ciascun metodo è la chiave per scegliere quello giusto. Sono approcci fondamentalmente diversi per costruire un film sottile.

Come Funziona il CVD: Una Reazione Chimica

Il CVD prevede l'introduzione di gas precursori in una camera ad alta temperatura.

Questi gas reagiscono sulla superficie del substrato, formando un nuovo materiale solido che cresce strato dopo strato. Poiché la deposizione avviene da uno stato gassoso, è multidirezionale.

Ciò consente al rivestimento di formarsi uniformemente su forme complesse e persino all'interno di cavità, creando uno strato altamente conforme.

Come Funziona il PVD: Una Deposizione Fisica

Il PVD inizia con un materiale solido (un bersaglio) in una camera a vuoto.

Questo materiale viene vaporizzato con mezzi fisici (come lo sputtering con ioni o il riscaldamento tramite evaporazione termica) e viaggia in linea retta per condensarsi sul substrato.

Questo è un processo a linea di vista. Solo le superfici direttamente rivolte verso la sorgente di vapore verranno rivestite, in modo molto simile alla verniciatura a spruzzo.

Perché il Processo Dettano l'Applicazione

Le differenze nelle loro meccaniche di base creano vantaggi e limitazioni distinti che vanno ben oltre il semplice spessore.

Temperatura e Sensibilità del Substrato

I processi CVD richiedono tipicamente temperature molto elevate (spesso da 450°C a oltre 1000°C) per guidare le reazioni chimiche necessarie. Ciò limita il suo utilizzo a materiali in grado di resistere a tale calore senza deformarsi o perdere la loro tempra.

Il PVD, al contrario, opera a temperature molto più basse (generalmente inferiori a 450°C). Ciò lo rende la scelta ideale per rivestire substrati sensibili al calore, come acciai per utensili temprati, plastiche o leghe che verrebbero danneggiate dal processo CVD.

Conformità del Rivestimento e Geometria

La natura multidirezionale e a base di gas del CVD lo rende eccezionalmente efficace nel rivestire forme complesse e superfici interne in modo uniforme.

Il limite della linea di vista del PVD rende difficile rivestire geometrie intricate. Le aree non direttamente esposte alla sorgente di vapore riceveranno poco o nessun rivestimento, creando "ombre".

Spessore Raggiungibile e Stress

Sebbene il PVD sia eccellente per rivestimenti sottili e duri, l'accumulo di strati molto spessi può portare a un elevato stress interno, che può causare la fessurazione o la delaminazione del rivestimento.

Il CVD può spesso far crescere rivestimenti più spessi e a basso stress perché il processo di legame chimico può essere più stabile su maggiori profondità. Ciò lo rende adatto per applicazioni che richiedono un accumulo sostanziale di materiale per barriere alla corrosione o termiche.

Comprendere i Compromessi

Nessuna tecnologia è universalmente superiore. La scelta corretta dipende sempre dal bilanciamento dei requisiti dell'applicazione rispetto ai limiti del processo.

Il Compromesso CVD: Calore Elevato e Precursori Gassosi

Lo svantaggio principale del CVD è la sua alta temperatura operativa, che limita severamente i tipi di materiali che è possibile rivestire. Può anche comportare gas precursori complessi e talvolta pericolosi.

Il Limite del PVD: Forme Complesse e Uniformità

La natura a linea di vista del PVD è il suo vincolo principale. Ottenere una copertura uniforme su parti complesse richiede attrezzature sofisticate e rotazione del componente, il che aggiunge complessità e costi.

Fattori Ambientali e di Sicurezza

Come regola generale, il PVD è considerato un processo più ecologico. È un processo fisico che avviene in alto vuoto, producendo pochissimi rifiuti. Il CVD può comportare sottoprodotti reattivi che richiedono un'attenta manipolazione e smaltimento.

Fare la Scelta Giusta per la Tua Applicazione

Dimentica di chiedere quale sia "più spesso" e chiedi invece quale processo si allinea con il tuo materiale e la tua geometria.

- Se la tua attenzione principale è rivestire una parte complessa con canali interni o caratteristiche intricate: Il CVD è l'unico modo per garantire uno strato veramente uniforme e conforme.

- Se la tua attenzione principale è applicare un rivestimento duro e resistente all'usura su un materiale sensibile al calore: Il PVD è quasi certamente la scelta corretta e più sicura.

- Se la tua attenzione principale è creare un film sottilissimo e di elevata purezza per applicazioni ottiche o elettroniche: Entrambi i processi possono funzionare, ma il PVD spesso offre un controllo più preciso nell'intervallo sub-micrometrico.

- Se la tua attenzione principale è costruire uno strato molto spesso per una protezione estrema contro la corrosione o termica: Processi CVD specializzati sono spesso più adatti a questo scopo.

In definitiva, il materiale, la geometria e le proprietà prestazionali richieste della tua applicazione — non una nozione preconcetta di spessore — dovrebbero guidare la tua decisione.

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Intervallo di Spessore Tipico | Nanometri a diversi millimetri | Da 1 a 10 micrometri |

| Natura del Processo | Reazione chimica | Deposizione fisica |

| Temperatura | Alta (450°C - 1000°C+) | Bassa (< 450°C) |

| Conformità | Eccellente (multidirezionale) | Linea di vista |

| Ideale Per | Forme complesse, superfici interne, rivestimenti spessi | Materiali sensibili al calore, geometrie semplici, film sottili |

Ancora incerto se CVD o PVD sia giusto per il tuo progetto?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di rivestimento precise. I nostri esperti possono aiutarti a navigare nelle complessità dei processi CVD e PVD per garantire prestazioni ottimali per i tuoi materiali e le geometrie dei componenti specifici.

Lascia che ti aiutiamo a ottenere risultati di rivestimento superiori. Contatta il nostro team oggi stesso per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo