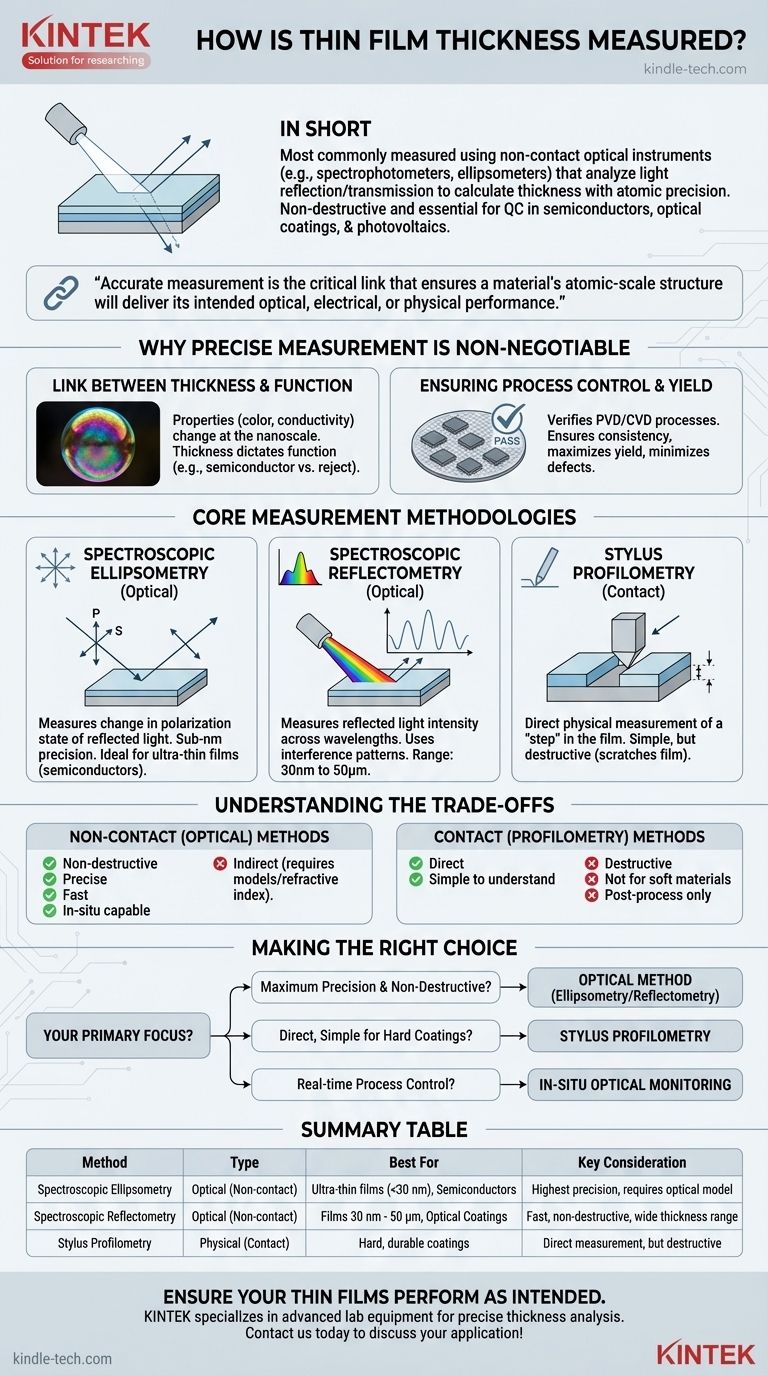

In breve, lo spessore dei film sottili viene misurato più comunemente utilizzando strumenti ottici senza contatto, come spettrofotometri o ellissometri. Questi strumenti analizzano come la luce si riflette o attraversa il film, utilizzando le proprietà delle onde luminose per calcolare lo spessore con incredibile precisione, spesso fino al livello atomico. Questo metodo non distruttivo è essenziale per il controllo qualità in settori come i semiconduttori, i rivestimenti ottici e il fotovoltaico.

La sfida principale non è solo trovare uno strumento per misurare lo spessore; è capire che lo spessore di un film è inseparabile dalla sua funzione. Una misurazione accurata è il collegamento critico che garantisce che la struttura a scala atomica di un materiale fornirà le sue prestazioni ottiche, elettriche o fisiche previste.

Perché la misurazione precisa è irrinunciabile

La funzione di un film sottile è spesso dettata interamente dal suo spessore. Pochi nanometri possono fare la differenza tra un semiconduttore funzionale e uno scarto, o un rivestimento antiriflesso e un semplice specchio.

Il legame tra spessore e funzione

Le proprietà di un materiale cambiano su scala nanometrica. Il colore, la trasparenza, la conduttività e la durezza di un film sottile sono direttamente governati dal suo spessore e dalla sua uniformità.

Ad esempio, i colori vibranti e cangianti su una bolla di sapone sono causati dalle onde luminose che si riflettono sulle superfici interne ed esterne del suo film sottile. Lo spessore variabile del film crea schemi di interferenza che percepiamo come colore. I rivestimenti ottici funzionano esattamente sullo stesso principio.

Garantire il controllo del processo e la resa

I film sottili vengono creati utilizzando processi di deposizione sotto vuoto altamente controllati come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Vapore (CVD).

La misurazione dello spessore verifica che questi processi costosi e sensibili funzionino correttamente. Consente ai produttori di garantire la coerenza, massimizzare la resa del prodotto e ridurre al minimo i difetti costosi.

Metodologie di misurazione principali

Sebbene esistano diversi metodi, essi rientrano generalmente in due categorie: ottici (senza contatto) e fisici (a contatto).

Ellissometria Spettroscopica

Questa tecnica ottica avanzata misura il cambiamento nella polarizzazione della luce mentre si riflette sul film sottile.

Analizzando come lo stato di polarizzazione della luce si sposta, l'ellissometria può determinare lo spessore con una precisione sub-nanometrica. È estremamente potente per misurare film ultrasottili utilizzati nei dispositivi a semiconduttore.

Riflettometria Spettroscopica

Questo metodo, spesso eseguito con uno spettrofotometro, misura la quantità di luce riflessa da un film su una gamma di lunghezze d'onda.

La luce riflessa crea un modello di interferenza, simile ai colori su una macchia d'olio. Analizzando i picchi e le valli in questo modello, il software può calcolare con precisione lo spessore del film. Questo è ampiamente utilizzato per film tra 30 nanometri e 50 micrometri.

Profilometria a Stilo (Metodo a Contatto)

Questa è una misurazione diretta e fisica. Richiede la creazione di un "gradino" nel film fino al substrato nudo.

Uno stilo con punta di diamante molto fine viene quindi trascinato attraverso il gradino. Il cambiamento fisico nella posizione verticale dello stilo rivela direttamente lo spessore del film.

Comprendere i compromessi

La scelta di un metodo di misurazione implica il bilanciamento della necessità di precisione con vincoli pratici come costo, velocità e se il campione può essere toccato.

Metodi senza contatto (ottici): Precisione vs. Complessità

Pro: Questi metodi sono non distruttivi, estremamente precisi e molto veloci. Possono anche essere integrati direttamente nel processo di produzione per il monitoraggio in tempo reale.

Contro: Sono misurazioni indirette che si basano su modelli matematici. Risultati accurati richiedono la conoscenza delle proprietà ottiche (indice di rifrazione) del materiale del film.

Metodi a contatto (profilometria): Semplicità vs. Distruzione

Pro: Questa tecnica fornisce una misurazione diretta e inequivocabile, facile da capire e meno dipendente dalle proprietà del materiale.

Contro: È un test distruttivo, poiché richiede di graffiare il film per creare un gradino. Non può essere utilizzato su materiali morbidi e può essere eseguito solo dopo che il prodotto è stato realizzato, non durante il processo.

Fare la scelta giusta per il tuo obiettivo

I requisiti della tua applicazione detteranno la migliore strategia di misurazione.

- Se il tuo obiettivo principale è la massima precisione e l'analisi non distruttiva per applicazioni ottiche o semiconduttori: La scelta migliore è un metodo ottico senza contatto come l'ellissometria spettroscopica o la riflettometria.

- Se il tuo obiettivo principale è una misurazione diretta e semplice per rivestimenti duri e resistenti dove una piccola area di test può essere sacrificata: La profilometria a stilo è un'opzione affidabile e diretta.

- Se il tuo obiettivo principale è il controllo in tempo reale su un processo di deposizione per migliorare la resa e la coerenza: Un sistema di monitoraggio ottico in situ è l'unica soluzione efficace.

In definitiva, la scelta della giusta tecnica di misurazione è fondamentale per tradurre la scienza dei materiali in prodotti affidabili e ad alte prestazioni.

Tabella riassuntiva:

| Metodo | Tipo | Ideale per | Considerazione chiave |

|---|---|---|---|

| Ellissometria Spettroscopica | Ottico (senza contatto) | Film ultrasottili (<30 nm), Semiconduttori | Massima precisione, richiede modello ottico |

| Riflettometria Spettroscopica | Ottico (senza contatto) | Film 30 nm - 50 μm, Rivestimenti ottici | Veloce, non distruttivo, ampio intervallo di spessore |

| Profilometria a Stilo | Fisico (a contatto) | Rivestimenti duri e resistenti | Misurazione diretta, ma distruttiva |

Assicurati che i tuoi film sottili funzionino come previsto. La corretta misurazione dello spessore è fondamentale per il successo del tuo progetto di semiconduttori, rivestimenti ottici o fotovoltaico. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le precise esigenze del tuo laboratorio. Lascia che i nostri esperti ti aiutino a selezionare lo strumento perfetto per un'analisi dello spessore accurata e affidabile. Contattaci oggi per discutere la tua applicazione ed elevare il tuo controllo di processo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura