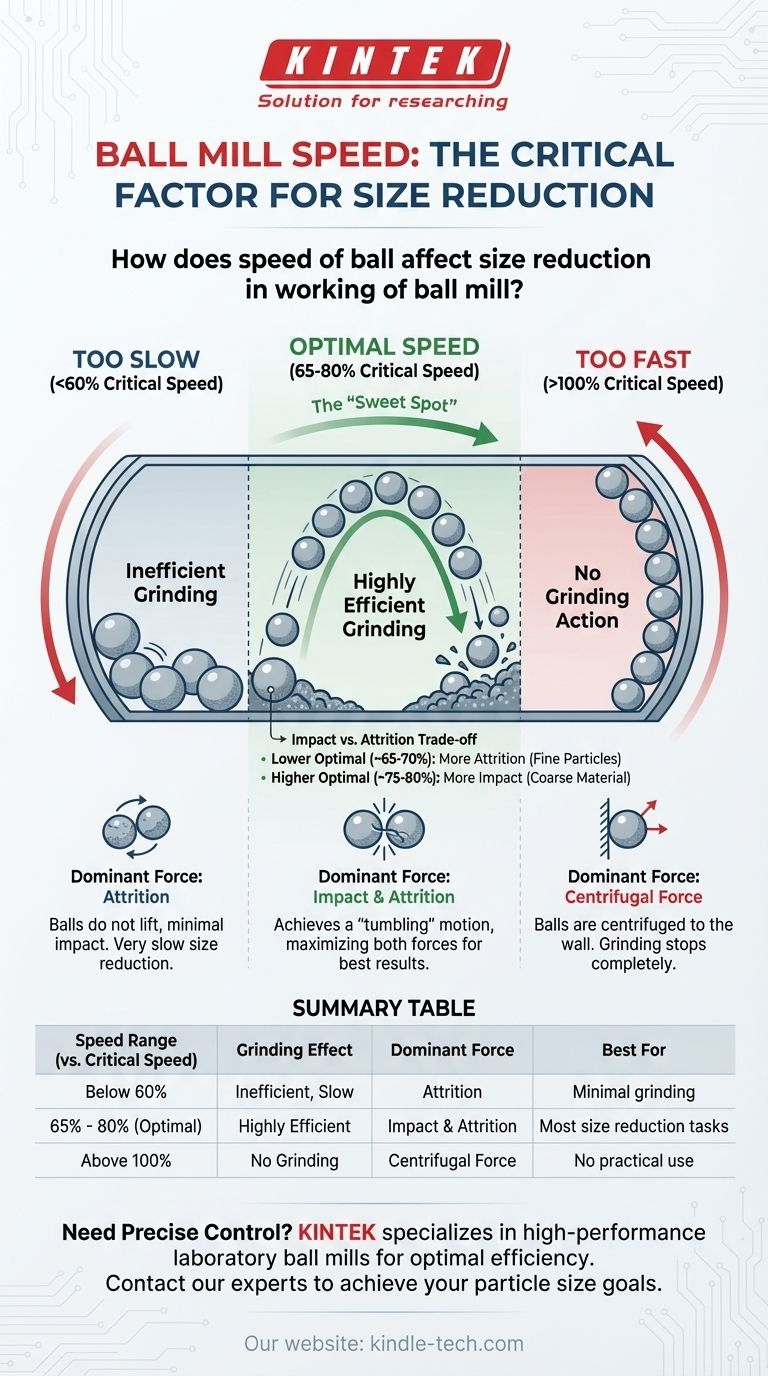

In un mulino a sfere, la velocità è il parametro più critico per la riduzione delle dimensioni, ma la relazione non è lineare. Invece di "più veloce è meglio", esiste una velocità ottimale per massimizzare l'effetto di macinazione. Far funzionare un mulino troppo lentamente comporta una riduzione minima delle dimensioni, mentre farlo funzionare troppo velocemente fa sì che la macinazione si interrompa del tutto poiché le sfere vengono bloccate contro la parete del cilindro.

Il principio fondamentale è che l'efficace riduzione delle dimensioni dipende dal raggiungimento di un movimento di "ribaltamento" (tumbling) che massimizza le forze di impatto e di attrito. Questo stato ideale si verifica a una percentuale specifica della "velocità critica" del mulino, ovvero il punto in cui la forza centrifuga supera la forza di gravità.

La meccanica delle forze di macinazione

Per controllare la riduzione delle dimensioni, è necessario prima comprendere le due forze principali in gioco all'interno del mulino. La velocità del mulino determina direttamente quale di queste forze dominerà il processo.

Forze di impatto

L'impatto è la forza principale per la scomposizione delle particelle più grandi e grossolane. Si verifica quando le sfere di macinazione vengono sollevate in alto lungo il lato del tamburo rotante e poi cadono, o "a cascata", sul materiale sottostante, agendo come migliaia di piccoli martelli.

Forze di attrito

L'attrito è una forza di taglio che è più efficace per macinare il materiale in particelle molto fini. Ciò si verifica quando le sfere scivolano e rotolano l'una contro l'altra e contro il rivestimento del mulino, macinando il materiale intrappolato tra di esse.

Il concetto di velocità critica

L'efficacia di queste forze è interamente governata dalla velocità di rotazione del mulino, che è meglio compresa in relazione alla sua teorica "velocità critica".

Cos'è la velocità critica?

La velocità critica è il regime di rotazione teorico al quale la forza centrifuga all'interno del mulino bilancia esattamente la forza di gravità. A questa velocità, le sfere di macinazione sono bloccate contro la parete interna del tamburo e ruotano con esso, senza creare ribaltamento, senza impatto e, quindi, senza macinazione.

Sotto la velocità ottimale (troppo lento)

Se il mulino ruota troppo lentamente (ad esempio, al di sotto del 60% della velocità critica), le sfere non vengono sollevate abbastanza in alto. Rotolano semplicemente l'una sull'altra sul fondo del mulino. Questo genera un po' di attrito ma crea quasi nessun impatto, portando a un processo di macinazione molto lento e inefficiente, specialmente per le particelle più grandi.

Alla velocità ottimale (il "punto ideale")

La maggior parte dei mulini a sfere viene fatta funzionare tra il 65% e l'80% della loro velocità critica. In questo intervallo, le sfere vengono portate abbastanza in alto lungo la parete da creare una "cascata" continua e rotolante nel carico di materiale. Questo movimento fornisce la combinazione ideale sia di impatto che di attrito, portando alla riduzione delle dimensioni più efficiente ed efficace.

Sopra la velocità ottimale (troppo veloce)

Quando la velocità si avvicina e supera la velocità critica, la forza centrifuga prende il sopravvento completamente. Le sfere vengono "centrifugate" e tenute saldamente contro il rivestimento del tamburo. Senza movimento relativo tra le sfere, tutta l'azione di macinazione cessa.

Comprendere i compromessi

Scegliere una velocità anche all'interno dell'intervallo ottimale implica bilanciare obiettivi contrastanti. La percentuale esatta scelta influisce sulla dimensione finale delle particelle, sul tempo di lavorazione e sui costi operativi.

Modalità di macinazione rispetto alla velocità

L'estremità superiore dell'intervallo ottimale (ad esempio, 75-80% della velocità critica) favorisce un movimento a cascata, che aumenta le forze di impatto. Questo è migliore per scomporre rapidamente il materiale grossolano.

L'estremità inferiore dell'intervallo ottimale (ad esempio, 65-70% della velocità critica) favorisce un movimento di "cataratta" in cui le sfere rotolano più di quanto cadano. Ciò aumenta le forze di attrito, che è superiore per ottenere una dimensione finale delle particelle molto fine.

Efficienza rispetto all'usura

Velocità più elevate consumano più energia e aumentano significativamente il tasso di usura sia sui mezzi di macinazione (le sfere) sia sul rivestimento interno del mulino. Far funzionare un mulino più velocemente del necessario per la dimensione delle particelle desiderata è inefficiente e aumenta i costi di manutenzione.

Impostare la velocità corretta per il tuo obiettivo

La velocità operativa dovrebbe essere una scelta deliberata basata sul tuo obiettivo specifico. Utilizza la velocità critica del tuo mulino come punto di riferimento per tutti i calcoli.

- Se il tuo obiettivo principale è scomporre rapidamente materiale grossolano: Operare verso l'estremità superiore dell'intervallo ottimale (~75-80% della velocità critica) per massimizzare l'impatto.

- Se il tuo obiettivo principale è produrre particelle estremamente fini e uniformi: Operare verso l'estremità inferiore dell'intervallo ottimale (~65-70% della velocità critica) per massimizzare l'attrito.

- Se il tuo obiettivo principale è un equilibrio tra efficienza e produttività: Iniziare a circa il 75% della velocità critica e regolare in base ai risultati per il tuo materiale specifico.

Padroneggiando la relazione tra velocità e forze di macinazione, si ottiene un controllo preciso sul processo di riduzione delle dimensioni delle particelle.

Tabella riassuntiva:

| Intervallo di velocità (rispetto alla velocità critica) | Effetto di macinazione | Forza dominante | Ideale per |

|---|---|---|---|

| Inferiore al 60% | Inefficiente, Lento | Attrito | Minima macinazione |

| 65% - 80% (Ottimale) | Altamente efficiente | Impatto e Attrito | La maggior parte dei compiti di riduzione delle dimensioni |

| Superiore al 100% | Nessuna macinazione | Forza centrifuga | Nessun uso pratico |

Hai bisogno di un controllo preciso sulla riduzione delle dimensioni delle tue particelle? KINTEK è specializzata in mulini a sfere da laboratorio ad alte prestazioni e apparecchiature di macinazione progettate per un'efficienza ottimale. I nostri esperti possono aiutarti a selezionare il mulino giusto e i parametri operativi per raggiungere i tuoi specifici obiettivi di dimensione delle particelle, risparmiando tempo e riducendo i costi operativi. Contatta oggi i nostri specialisti della macinazione per discutere della tua applicazione!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Perché omettere le sfere di macinazione nella macinazione a palle per compositi di alluminio rivestiti di grafite? Protezione dell'integrità dell'interfaccia

- Qual è la funzione di un mulino a sfere ad alta energia nella produzione di acciaio ODS? Raggiungere la padronanza della dispersione a livello nanometrico

- Qual è la funzione principale della macinazione a palle a bassa energia nell'acciaio ODS 316L-Y2O3? Ottimizzare il flusso delle polveri per la stampa 3D

- Perché vengono selezionati mulini e sfere di zirconia per gli elettroliti solidi solforati? Garantire un'elevata conduttività ionica

- Qual è il significato della velocità critica del mulino a sfere? Padroneggia la tua efficienza di macinazione

- Quali sono le considerazioni primarie nella scelta di un mulino a sfere in carburo di tungsteno? Ottimizza la tua analisi geochimica

- Qual è la funzione principale della macinazione ad alta energia in palline nella preparazione di leghe Cu-Mo? Ottenere la miscelazione atomica in leghe immiscibili

- Quale ruolo svolge un mulino a sfere planetario nella produzione di riempitivi ceramici LLZTO su nanoscala? Sblocco della nano-conduttività