In sintesi, la velocità è il parametro operativo più critico per un mulino a sfere perché controlla direttamente il meccanismo fisico di macinazione. La velocità di rotazione determina se i mezzi di macinazione (le sfere) faranno cascata, cataratta o centrifugazione. Solo uno di questi movimenti, la cataratta, produce un'efficiente riduzione della dimensione delle particelle tramite impatto.

La sfida principale non è semplicemente far girare il mulino, ma ottenere un preciso movimento di "cataratta". Questo è un equilibrio specifico in cui la velocità è abbastanza alta da sollevare le sfere quasi fino alla parte superiore della camera, ma abbastanza lenta da permettere loro di cadere e frantumare il materiale.

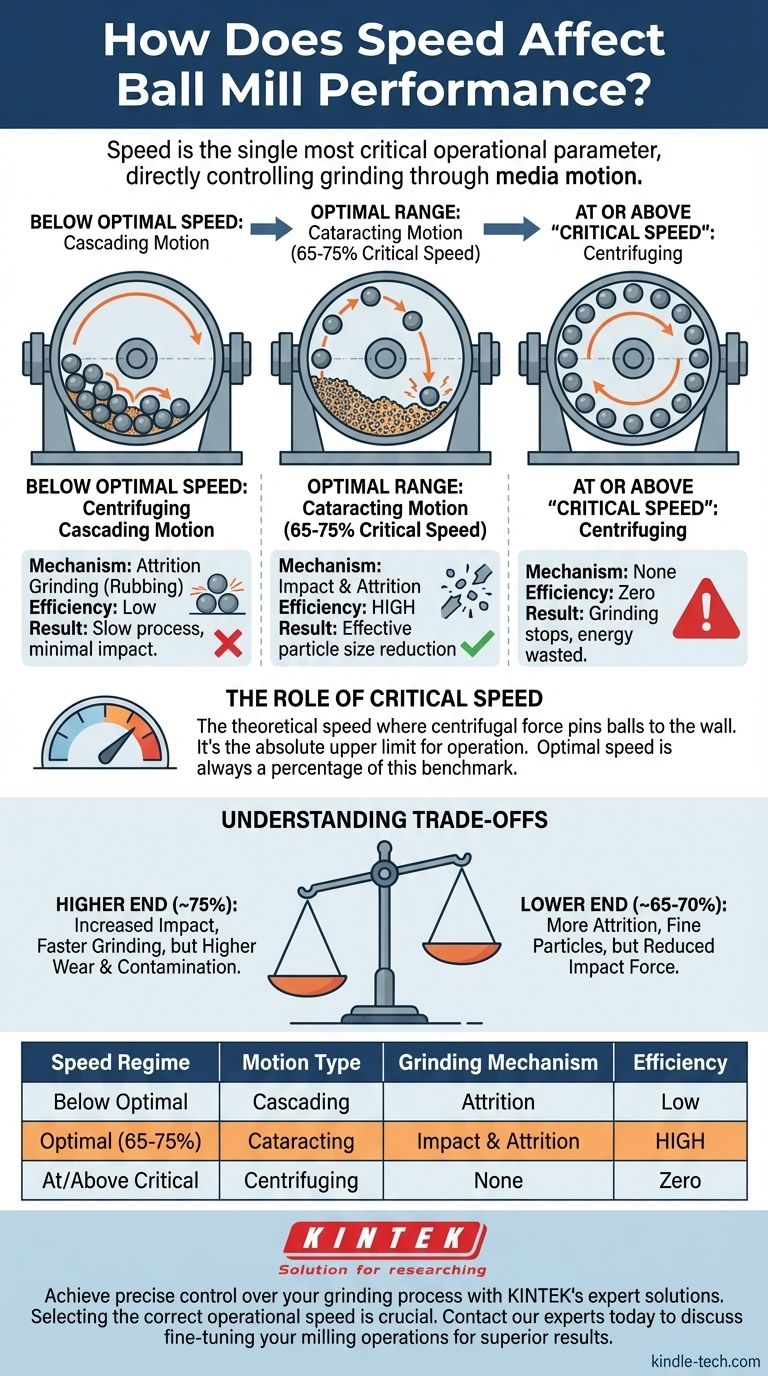

I Tre Regimi di Velocità del Mulino

L'efficacia di un mulino a sfere dipende interamente dal movimento dei mezzi di macinazione all'interno. Questo movimento è dettato dalla velocità di rotazione, che crea tre regimi operativi distinti.

Velocità Inferiore all'Ottimale: Movimento a Cascata

Quando il mulino ruota troppo lentamente, le sfere non vengono sollevate a sufficienza. Semplicemente rotolano l'una sull'altra sul fondo del mulino in un movimento a cascata.

Ciò si traduce principalmente in macinazione per attrito (sfregamento e abrasione), che è un processo lento e spesso inefficiente per molti materiali. Mancano gli impatti ad alta energia necessari per una rapida riduzione delle dimensioni.

Alla Velocità Critica o Superiore: Centrifugazione

All'aumentare della velocità, si raggiunge infine un punto noto come velocità critica. Questa è la velocità teorica alla quale la forza centrifuga è sufficientemente forte da bloccare le sfere contro la parete interna del mulino.

Quando le sfere centrifugano, non c'è movimento relativo tra esse e il materiale. La macinazione si arresta completamente. Far funzionare un mulino alla sua velocità critica o superiore è inutile e spreca energia.

L'Intervallo Ottimale: Movimento a Cataratta

La macinazione più efficiente si verifica all'interno di un intervallo specifico, tipicamente il 65% al 75% della velocità critica. Questo crea un movimento a cataratta.

In questo stato, le sfere vengono trasportate quasi fino alla sommità del mulino, si staccano dalla parete e cadono liberamente sul materiale sottostante. Questa azione genera le potenti forze d'impatto necessarie per rompere efficacemente le particelle.

Il Ruolo della Velocità Critica

Comprendere la velocità critica è essenziale per un funzionamento corretto, anche se non si farà mai funzionare un mulino a tale velocità.

Definizione del Limite

La velocità critica è la velocità di rotazione calcolata alla quale lo strato più interno dei mezzi di macinazione aderirà al rivestimento del mulino a causa della forza centrifuga.

Serve come limite massimo assoluto per il funzionamento. Qualsiasi velocità superiore a questo punto garantisce che non avvenga alcuna macinazione.

Un Punto di Riferimento per il Funzionamento

La velocità operativa ottimale è sempre definita come percentuale della velocità critica. Ciò fornisce un punto di riferimento affidabile e ripetibile per impostare e ottimizzare il processo di macinazione per qualsiasi mulino, indipendentemente dal suo diametro.

Comprendere i Compromessi

Scegliere una velocità anche all'interno dell'intervallo ottimale di "cataratta" comporta il bilanciamento di fattori in competizione.

Efficienza vs. Usura

Operare all'estremità superiore dell'intervallo ottimale (~75% della velocità critica) aumenta l'energia d'impatto e può accelerare la macinazione.

Tuttavia, ciò aumenta anche significativamente il tasso di usura sia sui mezzi di macinazione che sul rivestimento interno del mulino, portando a costi operativi più elevati e potenziale contaminazione del prodotto.

Impatto vs. Attrito

La velocità esatta che si sceglie influenza il meccanismo di macinazione dominante.

Velocità più elevate favoriscono impatti ad alta energia, ideali per la scomposizione di materiali grossolani e fragili. Velocità più basse (pur rimanendo nell'intervallo di cataratta) riducono la forza d'impatto ma aumentano la quantità di cascata e attrito, il che può essere vantaggioso per ottenere una dimensione finale delle particelle molto fine.

Come Impostare la Velocità Corretta per il Tuo Obiettivo

Usa il concetto di velocità critica per guidare le tue impostazioni operative in base al tuo obiettivo specifico.

- Se la tua attenzione principale è la rapida riduzione delle dimensioni di materiali fragili: Operare all'estremità superiore dell'intervallo ottimale (~75% della velocità critica) per massimizzare le forze d'impatto.

- Se la tua attenzione principale è la produzione di particelle molto fini: Considera di operare all'estremità inferiore dell'intervallo ottimale (~65-70% della velocità critica) per incoraggiare una miscela di impatto e attrito.

- Se la tua attenzione principale è minimizzare l'usura delle attrezzature e la contaminazione: Utilizza la velocità più bassa possibile all'interno dell'intervallo ottimale che fornisca ancora un'efficienza di macinazione accettabile.

In definitiva, la velocità di rotazione è la tua leva principale per controllare l'intero ambiente di macinazione all'interno del mulino.

Tabella Riassuntiva:

| Regime di Velocità | Tipo di Movimento | Meccanismo di Macinazione | Efficienza |

|---|---|---|---|

| Inferiore all'Ottimale | A Cascata | Attrito (Sfregamento) | Bassa |

| Ottimale (65-75% del Critico) | A Cataratta | Impatto & Attrito | Alta |

| Alla Velocità Critica o Superiore | Centrifugazione | Nessuno | Zero |

Ottieni un controllo preciso sul tuo processo di macinazione con le soluzioni esperte di KINTEK.

La scelta della velocità operativa corretta è fondamentale per le prestazioni e la longevità del tuo mulino a sfere. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, fornendo la macchinari affidabile e il supporto esperto di cui il tuo laboratorio ha bisogno per ottimizzare l'efficienza di macinazione, ridurre l'usura e garantire una riduzione coerente della dimensione delle particelle.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a mettere a punto le tue operazioni di macinazione per risultati superiori.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Trituratore Ultrafine Vibrante Raffreddato ad Acqua a Bassa Temperatura con Touchscreen

- Macchina per la granulazione della plastica con estrusore a doppia vite

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

Domande frequenti

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?

- Perché un mulino a sfere planetario ad alta energia è preferito alla fusione tradizionale per le leghe ad alta entropia nanocristalline?

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore