In sostanza, la sputtering reattiva è una tecnica di deposizione fisica da vapore (PVD) che combina la meccanica della sputtering standard con una reazione chimica. Invece di depositare un materiale puro, si spruzza un bersaglio metallico in una camera a vuoto che contiene anche una piccola quantità di un gas reattivo, come ossigeno o azoto. Questo processo forza gli atomi metallici spruzzati a legarsi chimicamente con il gas, formando un nuovo materiale composto, come un ossido o un nitruro ceramico, direttamente sul substrato.

La sputtering reattiva è un metodo potente per creare film sottili composti di alta qualità, come le ceramiche, da una semplice sorgente metallica. Permette di sfruttare gli alti tassi di deposizione della sputtering metallica producendo materiali che altrimenti sarebbero difficili o lenti da depositare direttamente.

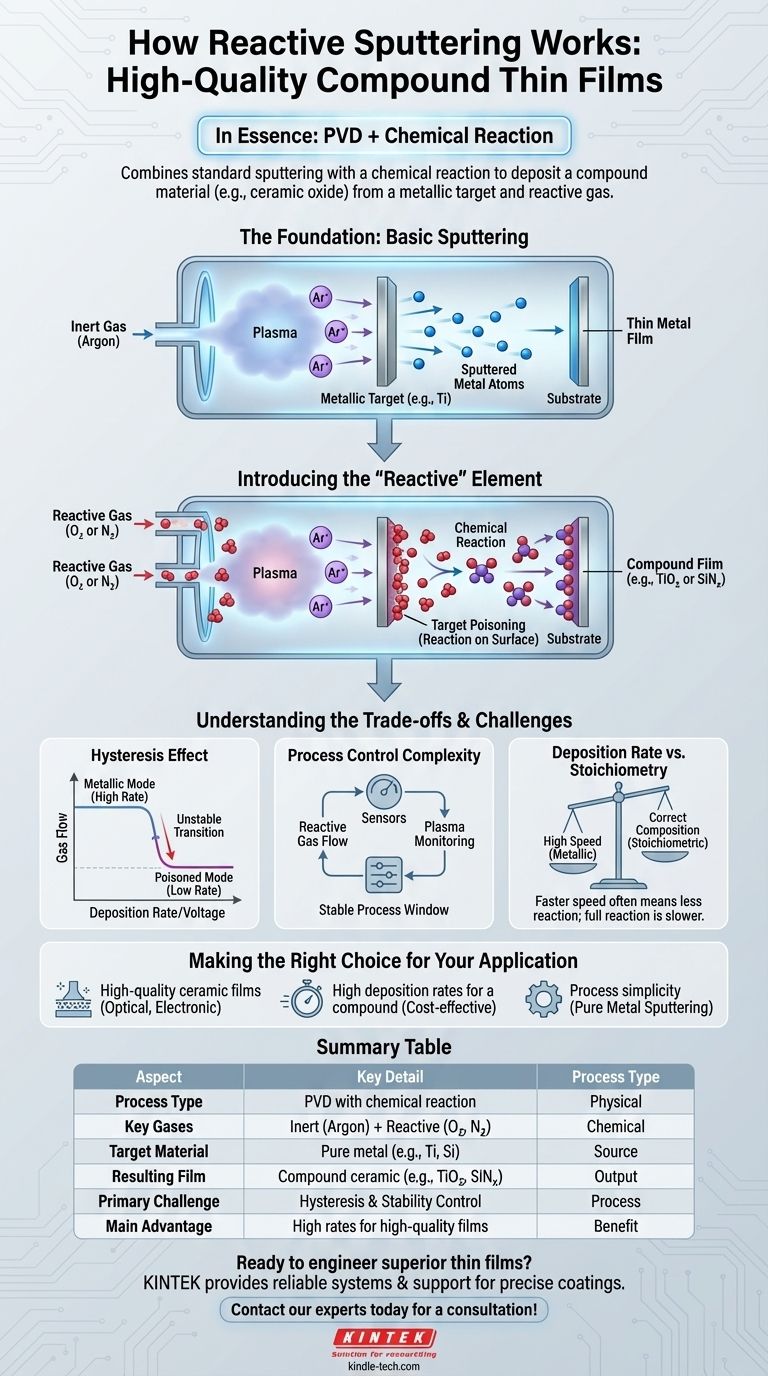

Le basi: Come funziona la sputtering di base

Per comprendere la sputtering reattiva, dobbiamo prima stabilire i principi della sputtering standard. Il processo avviene all'interno di una camera a vuoto e coinvolge tre elementi chiave.

L'ambiente del plasma

Innanzitutto, la camera viene pompata fino a un alto vuoto e poi riempita con una piccola quantità di un gas inerte, più comunemente argon. Viene applicato un forte campo elettrico, che ionizza questo gas e crea una scarica luminescente sostenuta, o plasma.

Il processo di bombardamento

All'interno di questo plasma, gli ioni di argon positivi vengono accelerati ad alta velocità verso una piastra caricata negativamente di materiale sorgente, nota come bersaglio o catodo. Questi ioni energetici agiscono come sabbiatrici su scala atomica, colpendo il bersaglio con forza sufficiente a staccare, o "spruzzare", singoli atomi del materiale del bersaglio.

Deposizione sul substrato

Questi atomi del bersaglio espulsi viaggiano attraverso la camera a vuoto e si condensano su un componente, chiamato substrato, formando un film sottile e uniforme del materiale del bersaglio.

Introduzione dell'elemento "reattivo"

La sputtering reattiva si basa direttamente su queste fondamenta introducendo un cambiamento critico: l'aggiunta di un secondo gas.

Aggiunta del gas reattivo

Accanto al gas inerte argon, una quantità controllata di un gas reattivo—tipicamente ossigeno (O₂) o azoto (N₂)—viene introdotta nella camera. L'obiettivo non è più depositare il metallo puro del bersaglio, ma sintetizzare un nuovo composto.

Dove avviene la reazione chimica

Gli atomi metallici spruzzati reagiscono con il gas reattivo per formare un film composto. Questa reazione chimica può avvenire in tre luoghi: sulla superficie del bersaglio, nel plasma durante il transito, o, più comunemente, sulla superficie del substrato mentre il film cresce.

Formazione del film composto

Il risultato è un composto completamente formato depositato come un film sottile. Ad esempio, spruzzando un bersaglio di titanio (Ti) in presenza di ossigeno, si crea un film di diossido di titanio (TiO₂). Spruzzando un bersaglio di silicio (Si) con gas azoto si produce un film di nitruro di silicio (SiNₓ).

Comprendere i compromessi

Sebbene potente, la sputtering reattiva introduce complessità di processo che richiedono un'attenta gestione. L'interazione tra il tasso di sputtering e la reazione chimica è un delicato equilibrio.

L'effetto isteresi

La sfida più significativa è un fenomeno noto come isteresi. All'aumentare del flusso di gas reattivo, il processo può passare bruscamente da una "modalità metallica" ad alto tasso (reazione insufficiente) a una "modalità avvelenata" a basso tasso, dove la superficie del bersaglio si ricopre completamente del composto, riducendo drasticamente il tasso di sputtering. Questo può rendere il processo instabile e difficile da controllare.

Complessità del controllo di processo

A causa dell'isteresi, mantenere il perfetto equilibrio del gas reattivo è fondamentale. Troppo poco gas comporta un film non completamente reagito (ad esempio, un ossido dall'aspetto metallico). Troppo gas "avvelena" il bersaglio, rallenta la deposizione a un ritmo lentissimo e può portare ad archi e instabilità del processo. Ciò richiede sofisticati sistemi di controllo a feedback per il flusso di gas e il monitoraggio del plasma.

Tasso di deposizione vs. stechiometria

Esiste un compromesso diretto tra la velocità di deposizione e il raggiungimento della corretta composizione chimica (stechiometria). La deposizione più veloce si verifica poco prima che il bersaglio si avveleni, ma questa è anche la finestra di processo più instabile. Operare in una modalità completamente "avvelenata" è più stabile e garantisce una reazione completa, ma è significativamente più lento.

Fare la scelta giusta per la tua applicazione

Comprendere questi principi ti permette di decidere se la sputtering reattiva è l'approccio corretto per il tuo obiettivo.

- Se il tuo obiettivo principale sono film ceramici di alta qualità: La sputtering reattiva è un metodo standard industriale per produrre ossidi e nitruri densi e stechiometrici per applicazioni ottiche, elettroniche e protettive.

- Se il tuo obiettivo principale sono alti tassi di deposizione per un composto: La sputtering di un bersaglio metallico in modalità reattiva è spesso significativamente più veloce e più economica rispetto alla sputtering RF da un bersaglio ceramico dello stesso composto.

- Se il tuo obiettivo principale è la semplicità del processo: La sputtering DC o RF standard di un metallo puro o di una lega è meno complessa, poiché evita l'intricato bilanciamento di gas e plasma richiesto per la deposizione reattiva.

Padroneggiando l'interazione tra la sputtering fisica e la reazione chimica, puoi ingegnerizzare con precisione le proprietà del tuo materiale depositato.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) con reazione chimica |

| Gas chiave | Gas inerte (Argon) + Gas reattivo (Ossigeno, Azoto) |

| Materiale del bersaglio | Metallo puro (es. Titanio, Silicio) |

| Film risultante | Ceramica composta (es. TiO₂, SiNₓ) |

| Sfida principale | Effetto isteresi e controllo della stabilità del processo |

| Vantaggio principale | Alti tassi di deposizione per film composti di alta qualità |

Pronto a ingegnerizzare film sottili superiori per il tuo laboratorio?

La sputtering reattiva è una tecnica potente ma complessa. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i sistemi di sputtering affidabili e il supporto esperto di cui hai bisogno per ottenere rivestimenti precisi e di alta qualità per le tue applicazioni ottiche, elettroniche o protettive.

Discutiamo le tue esigenze specifiche e come possiamo aiutarti a ottimizzare il tuo processo di deposizione. Contatta i nostri esperti oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è il futuro dei diamanti sintetici? Rimodellare il mercato con la tecnologia coltivata in laboratorio

- Qual è lo spessore dei film sottili? Sbloccare la Funzione da Nanometri a Micron

- Qual è il principio di funzionamento della tecnica di deposizione fisica da vapore? | Spiegazione del rivestimento atomo per atomo

- In cosa differisce il funzionamento delle pompe da vuoto a membrana senza olio dalle pompe convenzionali? Una guida al vuoto pulito rispetto al vuoto spinto

- Il KBr viene utilizzato nella spettroscopia FTIR? La guida essenziale per l'analisi di campioni solidi

- Come si esegue un'analisi del campione in FTIR? Una guida passo-passo per risultati affidabili

- Il CBD può essere distillato? Una guida alla produzione di concentrati di CBD ad alta purezza

- Perché il controllo preciso della temperatura è fondamentale per le membrane di zirconia nanoporosa? Padroneggia la stabilità di fase e la resa