La dimensione delle particelle è la variabile centrale che determina l'intera strategia di un'operazione di macinazione a sfere. In sostanza, la dimensione del materiale di partenza determina la dimensione ideale dei mezzi di macinazione, e la dimensione finale desiderata delle particelle determina il tipo di forza—impatto contro attrito—che devi privilegiare. Non allineare questi fattori porta a inefficienza, lunghi tempi di lavorazione e scarsi risultati.

La sfida principale della macinazione a sfere non è solo rendere le particelle più piccole, ma abbinare continuamente l'energia del sistema di macinazione ai requisiti di frattura in evoluzione del materiale. Una riduzione efficace delle dimensioni dipende da un equilibrio dinamico tra la dimensione dei mezzi di macinazione e la dimensione delle particelle da macinare.

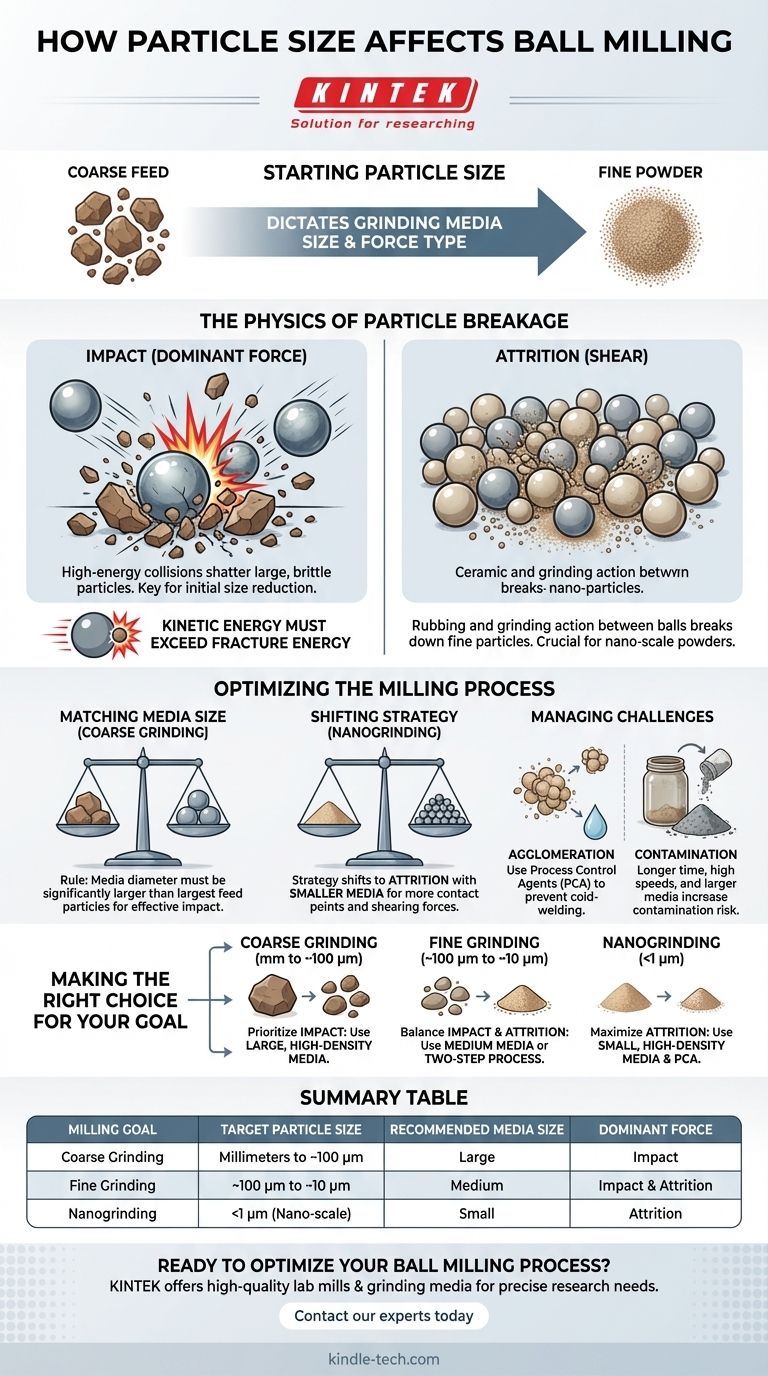

La Fisica della Frattura delle Particelle

Per controllare un processo di macinazione a sfere, devi prima comprendere i due meccanismi primari responsabili della rottura delle particelle.

Impatto vs. Attrito

L'impatto è la forza dominante all'inizio del processo di macinazione. Coinvolge collisioni ad alta energia in cui sfere grandi e pesanti colpiscono e frantumano materiale grezzo. Questo è un processo di frattura fragile.

L'attrito (o taglio) diventa critico man mano che le particelle diventano più fini. Questa è un'azione di sfregamento e macinazione che si verifica quando le sfere scivolano l'una sull'altra, rompendo le piccole particelle intrappolate tra di esse. Questa è la chiave per ottenere polveri molto fini o su scala nanometrica.

Il Ruolo dell'Energia Cinetica

I mezzi di macinazione—le sfere—svolgono il lavoro. L'energia che rilasciano in una collisione deve essere maggiore dell'energia richiesta per fratturare la particella.

Se le sfere sono troppo piccole per il materiale di alimentazione, i loro impatti mancheranno dell'energia cinetica necessaria per causare una frattura. L'energia verrà assorbita e non si verificherà alcuna riduzione delle dimensioni.

Al contrario, usare sfere molto grandi per macinare polvere già fine è inefficiente. Il numero di eventi di collisione è basso e l'enorme energia viene sprecata, spesso convertendosi in calore o causando l'incorporamento delle particelle nei mezzi anziché la loro frattura.

Ottimizzazione del Processo di Macinazione

Il successo nella macinazione a sfere deriva dall'adattamento dei parametri—principalmente la dimensione dei mezzi—al variare della dimensione delle particelle del materiale.

Corrispondenza della Dimensione dei Mezzi alle Particelle di Alimentazione

Una regola pratica cruciale è che il diametro dei mezzi di macinazione dovrebbe essere significativamente maggiore delle particelle più grandi nel materiale di partenza.

Ciò garantisce che le sfere abbiano massa e momento sufficienti per creare eventi di frattura ad alto impatto, rompendo rapidamente la maggior parte del materiale grezzo. Una scelta di mezzi troppo piccola in questa fase aumenterà drasticamente il tempo di macinazione o fallirà completamente.

Cambiamento di Strategia per la Nanomacina

Man mano che le particelle si riducono nell'intervallo micrometrico e sub-micrometrico, il loro comportamento cambia. Gli eventi ad alto impatto diventano meno efficaci.

Per ottenere particelle su scala nanometrica, la strategia deve spostarsi verso la promozione dell'attrito. Ciò si ottiene utilizzando mezzi di macinazione molto più piccoli. Sfere più piccole creano un numero notevolmente maggiore di punti di contatto e promuovono le forze di taglio necessarie per rompere le polveri fini.

Il Problema dell'Agglomerazione

Man mano che le particelle diventano più piccole, il loro rapporto superficie/volume aumenta esponenzialmente. Questa alta energia superficiale le rende soggette a ri-agglomerarsi o a "saldarsi a freddo" di nuovo insieme, specialmente durante la macinazione a secco.

Questo effetto può creare un limite pratico alla dimensione finale raggiungibile delle particelle. Spesso, un Agente di Controllo del Processo (PCA), come un tensioattivo o alcol, viene aggiunto per rivestire le particelle e impedire loro di attaccarsi.

Comprendere i Compromessi

L'ottimizzazione per un fattore, come la velocità, spesso comporta un costo per un altro, come la purezza. Un processo di successo richiede l'equilibrio di questi fattori in competizione.

Efficienza e Tempo di Macinazione

Il tasso di riduzione delle dimensioni delle particelle non è lineare. È tipicamente rapido all'inizio quando si rompono particelle grandi e fragili.

Il processo rallenta considerevolmente man mano che le particelle diventano più piccole. È necessaria più energia per fratturare le particelle fini, e le probabilità di agglomerazione aumentano, portando a rendimenti decrescenti nel tempo di macinazione.

Il Rischio di Contaminazione

La macinazione è un processo abrasivo. La costante collisione e macinazione consuma sia i mezzi che le pareti interne del vaso di macinazione.

Questa usura introduce materiale dal vaso o dalle sfere nella tua polvere, causando contaminazione. Tempi di macinazione più lunghi, velocità di rotazione più elevate e l'uso di mezzi più grandi e pesanti accelerano tutti questo processo.

Macinazione a Umido vs. a Secco

La dimensione delle particelle influisce anche sulle proprietà di massa della polvere. Nella macinazione a secco, particelle molto fini possono incrostarsi e rivestire i mezzi, ammortizzando gli impatti e bloccando il processo.

Nella macinazione a umido, la distribuzione delle dimensioni delle particelle influisce sulla viscosità della sospensione. Una sospensione eccessivamente viscosa può ostacolare il movimento delle sfere, riducendo drasticamente l'efficienza di macinazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina i tuoi parametri di macinazione. Usa queste linee guida per creare un punto di partenza logico per lo sviluppo del tuo processo.

- Se il tuo obiettivo primario è la macinazione grossolana (ad esempio, da millimetri a ~100 micron): Dai priorità alle forze d'impatto utilizzando mezzi di macinazione grandi e ad alta densità rispetto alla dimensione del tuo materiale di alimentazione.

- Se il tuo obiettivo primario è la macinazione fine (ad esempio, da ~100 micron a ~10 micron): Usa mezzi di dimensioni medie per bilanciare impatto e attrito, o considera un processo a due fasi che inizia con mezzi più grandi e finisce con mezzi più piccoli.

- Se il tuo obiettivo primario è ottenere particelle su scala nanometrica (<1 micron): Usa mezzi piccoli e ad alta densità per massimizzare l'attrito, opera a velocità ottimali per evitare collisioni inefficienti e considera fortemente l'uso di un agente di controllo del processo per prevenire l'agglomerazione.

Comprendendo queste relazioni, puoi trasformare la tua macinazione a sfere da un esercizio di tentativi ed errori in un compito ingegneristico prevedibile e controllato.

Tabella Riassuntiva:

| Obiettivo di Macinazione | Dimensione Particelle Target | Dimensione Mezzi Raccomandata | Forza Dominante |

|---|---|---|---|

| Macinazione Grossolana | Millimetri a ~100 µm | Grande | Impatto |

| Macinazione Fine | ~100 µm a ~10 µm | Media | Impatto & Attrito |

| Nanomacina | <1 µm (Scala Nanometrica) | Piccola | Attrito |

Pronto a ottimizzare il tuo processo di macinazione a sfere? Che tu stia lavorando sulla macinazione grossolana o per ottenere polveri su scala nanometrica, KINTEK ha l'esperienza e l'attrezzatura per aiutarti. La nostra gamma di mulini da laboratorio e mezzi di macinazione di alta qualità è progettata per soddisfare le precise esigenze della tua ricerca e sviluppo. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e garantire risultati efficienti e privi di contaminazione.

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è la differenza tra un mulino a palle e un mulino planetario? Scegli lo strumento di macinazione giusto per il tuo laboratorio

- Come funziona un mulino planetario? Sfruttare l'impatto ad alta energia per la nano-macinazione

- Qual è la differenza tra un mulino a sfere e un mulino a sfere planetario? Sblocca la giusta tecnologia di macinazione per il tuo laboratorio

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Quali sono i vantaggi della macinazione a sfere planetaria? Ottenere macinazione ad alta energia e sintesi di materiali