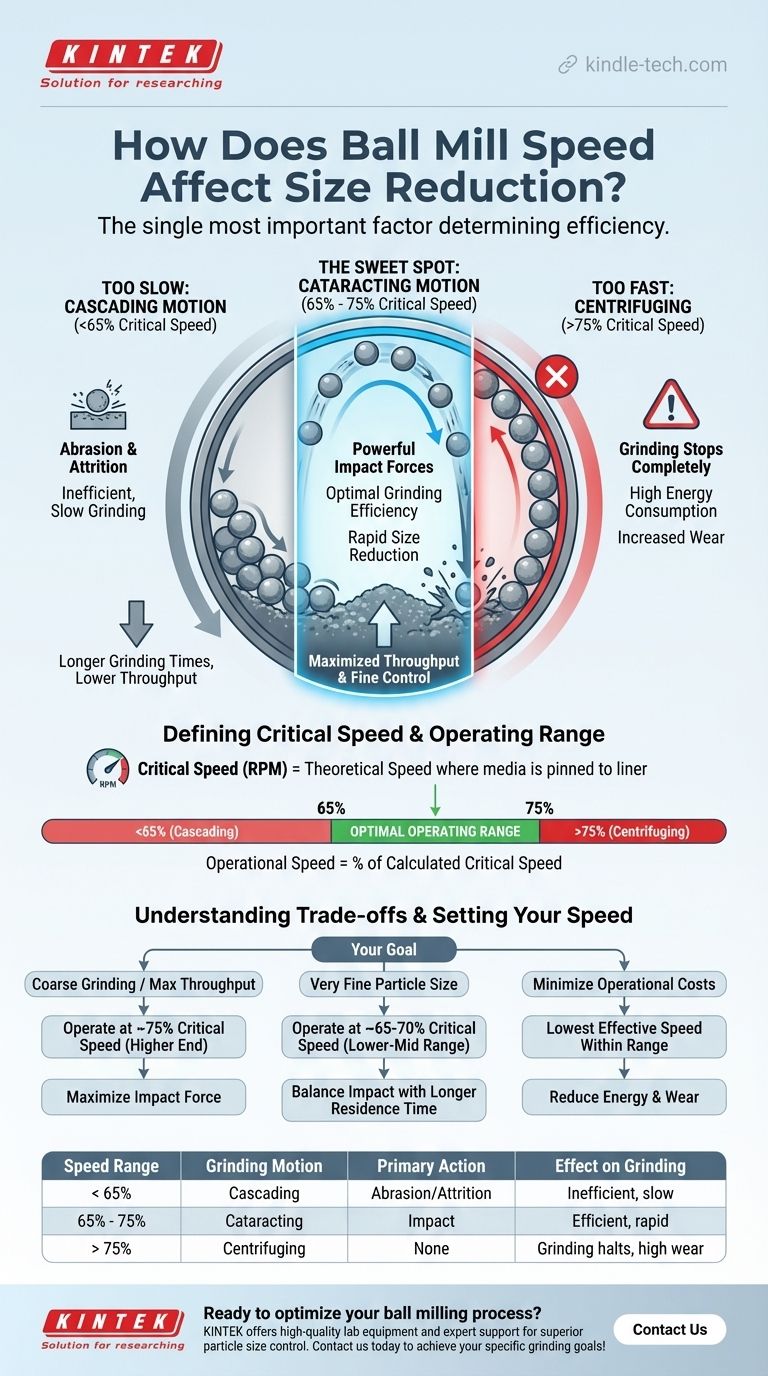

La velocità di un mulino a sfere determina direttamente il tipo e l'intensità dell'azione di macinazione, che è il fattore più importante nel determinare l'efficienza della riduzione delle dimensioni delle particelle. Esiste una finestra operativa precisa; operare troppo lentamente comporta una macinazione inefficiente, mentre operare troppo velocemente è controproducente e può arrestare completamente il processo di riduzione delle dimensioni.

Il principio fondamentale è che la macinazione ottimale si verifica quando la velocità di rotazione del mulino crea un movimento a "cascata", in cui il mezzo di macinazione viene sollevato in alto sulla parete del mulino e poi cade sul materiale. Questo movimento fornisce l'energia d'impatto necessaria per una riduzione delle dimensioni efficace ed efficiente.

La fisica della macinazione con mulino a sfere

Per controllare il risultato del processo di macinazione, è necessario comprendere innanzitutto le tre distinte modalità di movimento che si verificano all'interno del mulino, ciascuna determinata dalla sua velocità di rotazione.

Movimento a cascata (troppo lento)

A basse velocità, il mezzo di macinazione (le sfere) si rovescia semplicemente su se stesso, scivolando lungo la superficie della massa di materiale.

Questo movimento, noto come cascata, si traduce in una riduzione delle dimensioni principalmente attraverso abrasione o attrito. È un'azione di sfregamento e usura che non è efficace per rompere particelle più grandi e dure.

Movimento a cataratta (il punto ottimale)

All'aumentare della velocità, il mezzo viene trasportato più in alto sulla parete del mulino rotante. Raggiunge un punto in cui si stacca dalla parete e viene proiettato attraverso il diametro del mulino.

Questa è la cataratta. Il mezzo si schianta sul materiale sottostante, creando le potenti forze d'impatto che sono essenziali per una rottura rapida ed efficiente delle particelle. Questo è lo stato ideale per la maggior parte delle operazioni di macinazione.

Centrifugazione (troppo veloce)

Se il mulino ruota troppo velocemente, la forza centrifuga vince la gravità. Il mezzo di macinazione viene bloccato contro la parete interna del mulino.

In questo stato, non c'è rotolamento, nessun impatto e pochissimo movimento relativo. La macinazione si arresta quasi completamente, mentre il consumo di energia e l'usura del rivestimento del mulino aumentano drasticamente.

Definizione della "velocità critica"

Il concetto di "velocità critica" è il fondamento teorico e pratico per impostare i parametri operativi del mulino.

Cos'è la velocità critica?

La velocità critica è la velocità di rotazione teorica (in RPM) alla quale lo strato più esterno del mezzo di macinazione sarebbe trattenuto contro il rivestimento del mulino dalla forza centrifuga.

È un valore calcolato basato sul diametro interno del mulino e viene utilizzato come punto di riferimento, non come velocità operativa effettiva.

La formula della velocità operativa

In pratica, la velocità operativa di un mulino a sfere è sempre espressa come una percentuale della sua velocità critica calcolata.

Ciò consente un modo standardizzato per discutere e confrontare le operazioni del mulino, indipendentemente dalle loro dimensioni fisiche.

L'intervallo operativo ottimale

Per la stragrande maggioranza delle applicazioni, la macinazione più efficiente si verifica quando il mulino è azionato tra il 65% e il 75% della sua velocità critica.

Questo intervallo garantisce un forte movimento a cataratta, massimizzando l'energia d'impatto e impedendo al mezzo di centrifugare.

Comprendere i compromessi

La scelta di una velocità, anche all'interno dell'intervallo ottimale, implica il bilanciamento di priorità contrastanti come la produttività, la granulometria finale e i costi operativi.

Il costo di un funzionamento troppo lento

Il funzionamento al di sotto dell'intervallo ottimale (<65% della velocità critica) si traduce in un movimento prevalentemente a cascata. Ciò porta a tempi di macinazione più lunghi, minore produttività e inefficienza, specialmente per materiali di alimentazione più grossolani.

Il pericolo di un funzionamento troppo veloce

Il funzionamento al di sopra dell'intervallo ottimale (>75% della velocità critica) spinge il mezzo più vicino al rivestimento del mulino. Ciò aumenta l'usura sia del mezzo che dei rivestimenti, consuma più energia e aumenta il rischio di centrifugazione, che arresterebbe la produzione.

La velocità non è tutto: altre variabili chiave

Sebbene la velocità sia fondamentale, essa agisce in concerto con altri fattori che influenzano il prodotto finale.

Il ruolo del mezzo di macinazione

Anche la dimensione del mezzo di macinazione è fondamentale. Per essere efficace, il mezzo deve essere sostanzialmente più grande dei pezzi di materiale più grandi che si intende macinare.

Inoltre, più piccole sono le particelle del mezzo di macinazione, più piccola sarà la granulometria finale del prodotto, poiché si aumenta il numero di punti d'impatto e si promuove un'attrito più fine.

Riempimento del mulino (volume di carico)

Anche il volume del mulino occupato dal mezzo di macinazione (tipicamente 30-45%) influisce sulle prestazioni. Troppo poco mezzo riduce il numero di impatti, mentre troppo può smorzare il movimento a cataratta e ostacolare l'efficienza.

Come impostare la velocità giusta per il tuo obiettivo

Utilizza i principi della velocità critica per allineare il funzionamento del mulino al tuo obiettivo di produzione specifico.

- Se il tuo obiettivo principale è la macinazione grossolana o la massimizzazione della produttività: opera verso l'estremità superiore dell'intervallo ottimale (~75% della velocità critica) per generare la massima forza d'impatto.

- Se il tuo obiettivo principale è ottenere una granulometria molto fine: opera nell'intervallo ottimale medio-basso (~65-70% della velocità critica) per bilanciare l'impatto con un tempo di residenza più lungo, che promuove una macinazione più fine.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: trova la velocità più bassa all'interno dell'intervallo ottimale che soddisfi i tuoi obiettivi di produzione per ridurre il consumo di energia e l'usura dei rivestimenti e del mezzo.

In definitiva, controllare la velocità del mulino a sfere significa controllare con precisione la fisica dell'impatto per raggiungere la granulometria desiderata con la massima efficienza.

Tabella riassuntiva:

| Intervallo di velocità (% della velocità critica) | Movimento di macinazione | Azione primaria | Effetto sulla macinazione |

|---|---|---|---|

| < 65% | A cascata | Abrasione/Attrito | Inefficiente, lento, scarso per particelle grossolane |

| 65% - 75% (Ottimale) | A cataratta | Impatto | Efficiente, rapida riduzione delle dimensioni |

| > 75% | Centrifugazione | Nessuno | La macinazione si arresta, elevata usura e consumo energetico |

Pronto a ottimizzare il tuo processo di macinazione a sfere per un controllo superiore della granulometria e dell'efficienza? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, fornendo gli strumenti precisi e il supporto esperto di cui il tuo laboratorio ha bisogno. Che tu stia aumentando la produzione o affinando i tuoi parametri di macinazione, le nostre soluzioni sono progettate per migliorare i tuoi risultati. Contattaci oggi per discutere come possiamo aiutarti a raggiungere i tuoi specifici obiettivi di macinazione!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è il ruolo chiave di un mulino a sfere planetario nei CCC? Leghe meccaniche di precisione per ceramiche al carburo avanzate

- Perché la macinazione a palle blanda è preferita alla macinazione intensa per catodi compositi NCM e solfuri? Proteggi la tua struttura

- Qual è il ruolo fondamentale di un mulino a sfere planetario ad alta energia nella sintesi meccanochimica? Sbloccare l'efficienza della sintesi di carburi su nanoscala

- Qual è il ruolo di un mulino a sfere ad alta energia nella preparazione del catodo della batteria di solfuri? Ottimizza la tua interfaccia materiale

- Qual è la funzione di un mulino a sfere planetario nella preparazione di elettrodi compositi? Sblocca una capacità di 850 mAh/g

- Qual è il ruolo di un mulino a sfere planetario ad alta energia nella sintesi meccanochemica di elettroliti solidi a base di LaCl3?

- Quali sono le caratteristiche tecniche e le applicazioni dei mulini a sfere vibranti? Confronto con la macinazione planetaria

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di TiO2 drogato con Cu? Ottimizza la tua sintesi allo stato solido