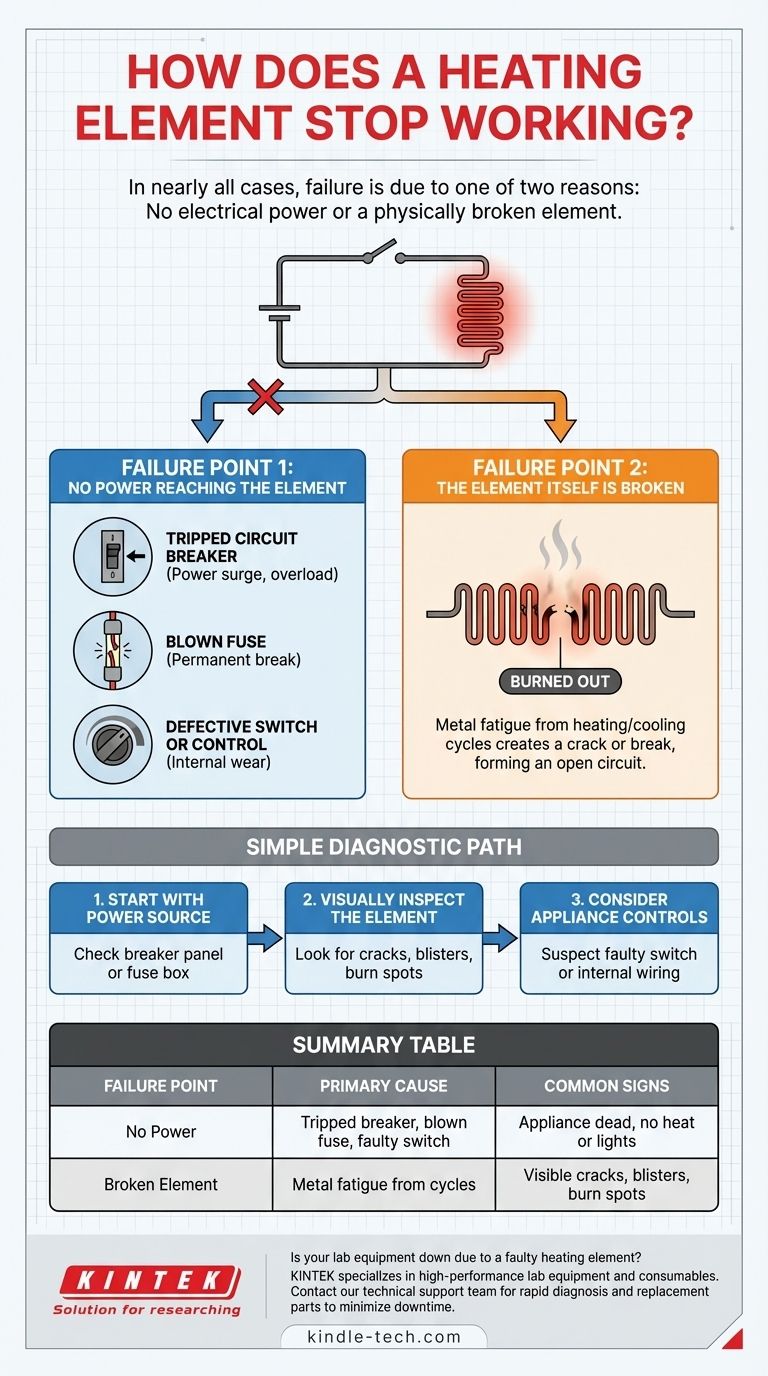

Nella quasi totalità dei casi, un elemento riscaldante smette di funzionare per uno dei due motivi. O non riceve energia elettrica, oppure l'elemento stesso si è fisicamente rotto e non può più completare il circuito elettrico.

Il principio fondamentale da comprendere è che un elemento riscaldante fa parte di un semplice circuito. Il guasto si verifica quando tale circuito viene interrotto, o perché l'alimentazione viene tagliata a monte o perché l'elemento—il componente finale del percorso—si è bruciato.

Le due ragioni principali del guasto

Per diagnosticare un elemento riscaldante non funzionante, devi prima determinare quale parte del suo circuito elettrico si è guastata. Il problema si trova quasi sempre nel sistema di alimentazione o all'interno dell'elemento stesso.

Punto di guasto 1: Nessuna alimentazione raggiunge l'elemento

Un elemento riscaldante perfettamente funzionante non può funzionare senza elettricità. Un'interruzione nell'alimentazione è una causa comune e spesso facilmente risolvibile di guasto.

Questa interruzione può verificarsi in diversi punti:

- Interruttore automatico scattato: La causa più frequente. Un picco di tensione o un circuito sovraccarico farà scattare un interruttore nel quadro elettrico della tua casa come misura di sicurezza.

- Fusibile bruciato: Nelle case più vecchie o in alcuni apparecchi, un fusibile potrebbe bruciarsi per proteggere il circuito, interrompendo permanentemente la connessione finché non viene sostituito.

- Interruttore o controllo difettoso: La manopola o il pulsante che usi per accendere il riscaldamento può usurarsi internamente, impedendogli di inviare il segnale per il flusso di corrente.

Punto di guasto 2: L'elemento stesso è rotto

Gli elementi riscaldanti funzionano resistendo al flusso di elettricità, il che genera calore intenso. Questo processo provoca inevitabilmente usura sul materiale dell'elemento.

Dopo centinaia di cicli di riscaldamento e raffreddamento, la bobina metallica diventa fragile. Alla fine, si forma una crepa o una rottura, creando un'interruzione che l'elettricità non può attraversare. Questo è spesso definito "bruciarsi", e a questo punto, l'elemento ha creato un circuito aperto e deve essere sostituito.

Un semplice percorso diagnostico

Prima di ipotizzare il peggio, puoi eseguire una diagnosi logica, passo dopo passo, per isolare il problema.

Inizia dalla fonte di alimentazione

Controlla sempre le cose più semplici per prime. Vai al quadro elettrico principale della tua casa e cerca un interruttore automatico scattato o un fusibile bruciato associato all'apparecchio. Questo risolve il problema in un numero significativo di casi.

Ispeziona visivamente l'elemento

Se l'alimentazione è confermata essere attiva, sposta la tua attenzione sull'elemento stesso. Un elemento guasto spesso fornisce chiari indizi visivi.

Cerca segni evidenti di danno, come bolle sulla superficie, crepe o rotture visibili nella bobina, o punti di bruciatura distinti. Se vedi uno di questi, l'elemento si è guastato ed è la fonte del problema.

Considera i controlli dell'apparecchio

Se l'interruttore è attivo e l'elemento sembra fisicamente intatto, il problema potrebbe risiedere nei controlli interni dell'apparecchio. Un interruttore difettoso o un filo interno allentato possono impedire che l'alimentazione raggiunga l'elemento, anche quando tutto il resto sembra funzionare correttamente.

Come fare la diagnosi corretta

Il tuo obiettivo è determinare se il problema è esterno (alimentazione) o interno (il componente). Seguire un percorso logico consente di risparmiare tempo e prevenire sostituzioni inutili.

- Se sospetti un problema di alimentazione: Inizia sempre controllando l'interruttore automatico o la scatola dei fusibili della tua casa, poiché questa è la soluzione più semplice e comune.

- Se l'alimentazione è attiva ma l'elemento è freddo: Ispeziona attentamente e in sicurezza la bobina riscaldante per individuare eventuali crepe visibili, bolle o segni di bruciatura.

- Se l'elemento sembra a posto ma non funziona ancora: Il guasto risiede probabilmente in un interruttore di controllo o nel cablaggio interno, che è un problema più complesso da diagnosticare.

Comprendere se il problema risiede nell'alimentazione o nel componente stesso è la chiave per una riparazione rapida ed efficace.

Tabella riassuntiva:

| Punto di guasto | Causa primaria | Segni comuni |

|---|---|---|

| Nessuna alimentazione | Interruttore automatico scattato, fusibile bruciato, interruttore difettoso | L'apparecchio è completamente spento, nessun calore o luci |

| Elemento rotto | Fatica del metallo dovuta ai cicli di riscaldamento/raffreddamento | Crepe visibili, bolle o punti di bruciatura sulla bobina |

La tua attrezzatura da laboratorio è ferma a causa di un elemento riscaldante difettoso? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, garantendo che il tuo laboratorio operi con precisione e affidabilità. I nostri esperti possono aiutarti a diagnosticare i problemi e fornire i pezzi di ricambio giusti per ridurre al minimo i tempi di inattività. Contatta oggi stesso il nostro team di supporto tecnico per rimettere in funzione rapidamente la tua attrezzatura!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Pressa piana riscaldata a infrarossi

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Cosa succede quando il tungsteno viene riscaldato? Sfruttare il calore estremo per applicazioni esigenti

- Quale elemento è il migliore per il riscaldamento? Abbina il Materiale Giusto alla Tua Applicazione per Prestazioni Ottimali

- Cosa si usa per il riscaldamento ad alta temperatura? Una guida alla scelta degli elementi riscaldanti giusti

- Quali sono i pro e i contro del molibdeno? Sfrutta la sua potenza ad alta temperatura

- Come lavorano insieme più resistenze a cartuccia e termocoppie di tipo K? Raggiungere un'uniformità di temperatura ottimale

- Quanto dovrebbe durare una resistenza per forno? Massimizza la vita del tuo forno con queste informazioni chiave.

- Perché la temperatura dell'elemento riscaldante aumenta? Per favorire un efficiente trasferimento di calore

- Il tungsteno può essere utilizzato come elemento riscaldante? Sbloccare il calore estremo per applicazioni ad alta temperatura